Мероприятия по сокращению простоя вагонов на пути выгрузки угля

Автор: Гришкова Диана Юрьевна

Рубрика: 6. Металлургия

Опубликовано в

II международная научная конференция «Технические науки в России и за рубежом» (Москва, ноябрь 2012)

Статья просмотрена: 14396 раз

Библиографическое описание:

Гришкова, Д. Ю. Мероприятия по сокращению простоя вагонов на пути выгрузки угля / Д. Ю. Гришкова. — Текст : непосредственный // Технические науки в России и за рубежом : материалы II Междунар. науч. конф. (г. Москва, ноябрь 2012 г.). — Москва : Буки-Веди, 2012. — С. 82-85. — URL: https://moluch.ru/conf/tech/archive/55/2956/ (дата обращения: 24.04.2025).

На сегодняшний день в условиях рыночных отношений и экономических кризисов для деятельности любого предприятия является очень важным не только сохранить свои существующие позиции на определенной нише рынка, но и стать более конкурентоспособными в сфере своей деятельности. Современные требования клиентов на товары и услуги находятся в области повышения качества и стоимостных показателей за товар или услугу. Следовательно, для того, чтобы обеспечить современные требования заказчика необходимо пересмотреть некоторые концепции организации бизнеса. Одной из современных концепций является бережливое производство (lean production) – концепция менеджмента, основанная на постоянном стремлении уменьшить время производственного цикла путем ликвидации потерь. Данная система направлена на обеспечение максимальной эффективности производства при минимальных затратах.

Хотя концепция бережливого производства пришла из производства материального и поточного, а услуги железнодорожного транспорта носят в значительной степени невещественный характер, тем не менее, она позволяет переориентировать свои методы и принципы и под такой специфичный вид продукции.

В целях реализации направлений Функциональной стратегии управления качеством в ОАО «РЖД» в первом квартале 2010 года началась работа по снижению эксплуатационных затрат путем внедрения принципов бережливого производства на опытных полигонах железных дорог с последующим тиражированием опыта на всю сеть. Были утверждены и приняты к действию основные документы, определяющие реализацию проекта по внедрению бережливого производства: Концепция применения технологий бережливого производства в ОАО «РЖД», Программа поэтапного внедрения бережливого производства в ОАО «РЖД», Регламент управления Программой поэтапного внедрения бережливого производства в ОАО «РЖД», показатели эффективности внедрения бережливого производства на пилотных подразделениях.

На сегодняшний день все большее количество подразделений разрабатывают и реализуют проекты по внедрению бережливого производства.

В соответствии с принципами бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя и операции и процессы, не добавляющие ценности для потребителя.

Целью бережливого производства является устранение потерь (потеря это любая деятельность, которая потребляет ресурсы, но не создает ценности).

Тема внедрения основ бережливого производства актуальна как никогда. Россия вступает в ВТО и подходы к производству должны измениться в корне.

К одной из потерь времени и ресурсов, которые выделяет бережливое производство, относится ожидание. Ожидание возникает там и тогда, где производственный процесс построен неритмично, имеет место быть большая загруженность одного производственного участка относительно другого.

Одним из важных показателей на железнодорожном транспорте является оборот вагона. Оборот вагона — среднее время от момента окончания погрузки или приёма вагона в гружёном состоянии до момента следующей погрузки или сдачи вагона. Оборот вагона включает: время нахождения вагона на станции после его погрузки; время пробега вагона в поездах от станции погрузки до станции выгрузки; время на переработку вагона на попутных сортировочных и участковых станциях; время нахождения вагона на станции выгрузки; время пробега вагона в порожнем состоянии до станции новой погрузки (если погрузка вагона производится не на той станции, где он выгружен); время на погрузку.

Оборот вагона — общий комплексный качественный показатель работы железнодорожного транспорта, отражающий результаты технической, экономической и организаторской деятельности всех звеньев железной дороги, характеризует как степень использования вагона, так и сложность работы, дисциплинированность и организованность железнодорожников. Оборот вагона определяет потребность в вагонах рабочего парка для выполнения перевозок. Чем быстрее оборачивается вагон, тем меньше оборот вагона и, следовательно, тем с меньшим вагонным парком можно выполнить заданные размеры перевозок. Соответственно при этом увеличивается и количество грузов, которое можно перевезти имеющимся в наличии вагонным парком.

Проблема эффективного управления вагонным парком на сети ОАО «РЖД», всегда требовавшая особого внимания, становится все более актуальной в связи с организацией приватного парка вагонов, а также проблемами увеличения времени оборота вагонов по вине грузовладельцев. В условиях роста потребностей в перевозках это приводит к дефициту погрузочных ресурсов, а несогласованность действий перевозчика и грузовладельца, оператора и перевозчика ведет к повышенной загрузке путей общего и необщего пользования.

Следовательно, проблема увеличения времени оборота вагонов и их нехватки является актуальной, как для работников железнодорожного транспорта, так как они получают доход непосредственно от перевозки, так и для грузовладельцев, так как применяются штрафные санкции за несоблюдение нормативов простоя вагонов на железнодорожный путях необщего пользования, а также для операторов подвижного состава, так как, чем больше будет оборот вагона, тем меньше прибыли, в конечном итоге, они получат.

В целях повышения эффективности использования подвижного состава и удовлетворения потребностей грузоотправителей необходимо сокращать потери времени в обороте вагона.

В настоящее время на железнодорожном транспорте ежегодно перевозится в полувагонах до 2 млрд. т навалочных грузов, из которых 20% выгружается на вагоноопрокидывателях. Рассмотрим предложение по сокращению оборота вагона на станции выгрузки за счет снижения времени нахождения вагонов под выгрузкой.

В качестве примера произведем анализ выполнения операций на путях ТЭЦ, предназначенных для выгрузки угля. ТЭЦ является предприятием городского значения и предназначена для обслуживания населения коммунальными услугами. На ТЭЦ для выгрузки угля имеются вагоноопрокидыватели. Ежесуточное потребление ТЭЦ составляет 43 вагона в сутки. Уголь, после выгрузки из вагоноопрокидывателя, попадает на решетку приемного бункера, через решетку уголь попадает в приемный бункер.

Рис. 1 – Карта потока создания ценности текущего состояния при выгрузке угля

В зимний период времени значительная часть выгруженного угля на вагоноопрокидывателях остается на решетке приемного бункера и не попадает в сам приемный бункер из-за смерзания отдельных частиц груза, в результате чего груз остается на решетке и для его просыпания необходимо механическое дробление.

Для анализа последовательности операций и времени их выполнения воспользуемся одним из инструментов бережливого производства – построение карты потока создания ценности для потребителя (рисунок 1).

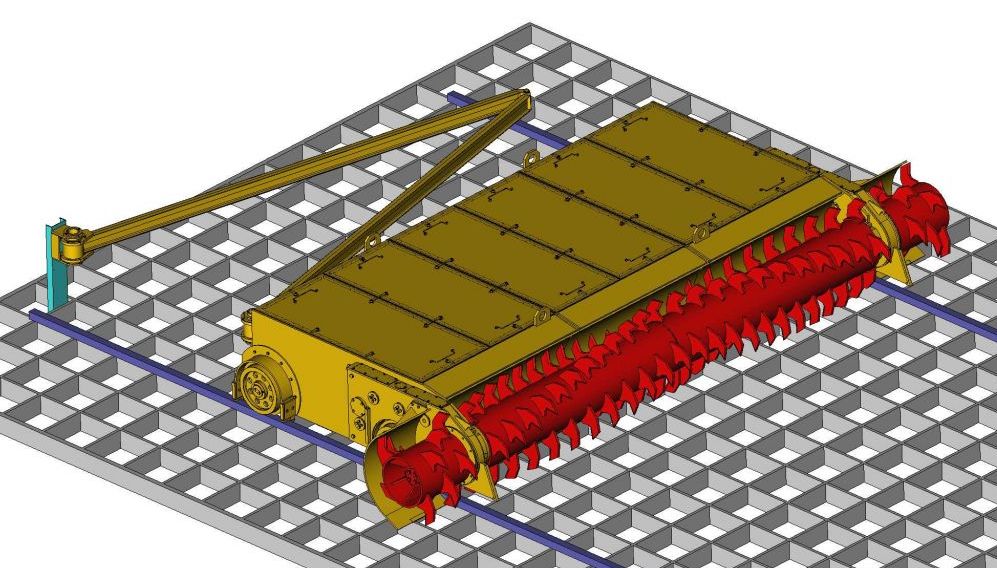

Анализируя карту потока создания ценности текущего состояния, можно отметить, что время на выгрузку одного вагона составляет 3,6 мин, это обусловлено временем ожидания механического дробления груза на решетке вагоноопрокидывателя, так как оно производится вручную. Для того, чтобы сократить время на дробление смерзшегося груза, рассмотрим возможность приобретения и установки на место выгрузки дробильно-фрезерной машины (ДФМ). ДФМ (рисунок 2) АДР-6290Т предназначена для дробления угля, не просыпавшегося через решетку, на более мелкие фракции.

Рис.2 - Дробильно-фрезерная машина АДР-6290Т

Проанализируем последовательность выполнения операций с использованием ДФМ, для этого построим карту потока создания ценностей будущего состояния (рисунок 3).

Внедрение ДФМ позволит сократить простои вагонов под грузовыми операциями в зимний период в 2 раза.

Выполним экономические расчеты предлагаемого мероприятия по сокращению простоя вагонов на предмет эффективности. Эффективным считается тот проект, в случае принятия которого происходит возврат начальной суммы капиталовложений и обеспечивается требуемая отдача на вложенный капитал. Метод оценки эффективности инвестиционного проекта на основе чистой приведенной стоимости позволяет принять управленческое решение, о целесообразности реализации проекта исходя из сравнения суммы будущих дисконтированных доходов с издержками, необходимыми для реализации проекта (капитальными вложениями).

Расчеты по оценке инвестиционного проекта сведены в таблицу 1.

Рис. 3 – Карта потока создания ценности будущего состояния при выгрузке угля

Таблица 1

Оценка эффективности внедрения ДФМ

|

Показатель |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

|

Кап. вложения (руб) |

1100000 |

- |

- |

- |

- |

- |

- |

- |

|

Коэффициент дисконтирования |

1 |

0,893 |

0,797 |

0,711 |

0,635 |

0,568 |

0,507 |

0,452 |

|

Текущие расходы (руб/год) |

112200 |

112200 |

112200 |

112200 |

112200 |

112200 |

112200 |

112200 |

|

Доходы (руб/год) |

265720,4 |

265720,4 |

265720,4 |

265720,4 |

265720,4 |

265720,4 |

265720,4 |

265720,4 |

|

Прибыль (руб/год) |

-946479,6 |

-792959,2 |

-639438,8 |

-485918,4 |

-332398 |

-178877,6 |

-25357,1 |

128163,2 |

|

Прибыль с учетом коэффициента дисконтирования (руб/год) |

-946479,6 |

-708112,4 |

-509632,7 |

-345487,9 |

- 211072,7 |

-101602,5 |

-12856,1 |

57929,7 |

Точка окупаемости приходится на середину 2018 года. Таким образом, срок окупаемости проекта составил 7,5 лет.

Таким образом, следуя одному из главных принципов бережливого производства, можно сократить время на вспомогательные операции в процессе выгрузки, а, следовательно, и уменьшить оборот вагона.

- Литература:

Вэйдер М. Инструменты бережливого производства /М. Вэйдер. – М., 2011. – 125 с.

Журавлев Н.П., Маликов О.Б. Транспортно-грузовые системы. Учебник / Н.П. Журавлев, О.Б. Маликов. – М., 2006. – 368 с.

Семенов В.М. Организация перевозок грузов: учебник. / В.М. Семенов, В.А. Болотин, В.Н. Кустов и др. - М.: Академия, 2008. – 304 с.

РДЖ – партнер: деловой журнал. 2010-1012 г.г.