Влияние химического состава легированных железоуглеродистых сплавов на триботехнические свойства антифрикционных материалов для подшипников скольжения

Авторы: Бабец Николай Васильевич, Васильев Борис Николаевич, Исмаилов Маркиз Азизович

Рубрика: 6. Металлургия

Опубликовано в

международная научная конференция «Технические науки: традиции и инновации» (Челябинск, январь 2012)

Статья просмотрена: 513 раз

Библиографическое описание:

Бабец, Н. В. Влияние химического состава легированных железоуглеродистых сплавов на триботехнические свойства антифрикционных материалов для подшипников скольжения / Н. В. Бабец, Б. Н. Васильев, М. А. Исмаилов. — Текст : непосредственный // Технические науки: традиции и инновации : материалы I Междунар. науч. конф. (г. Челябинск, январь 2012 г.). — Челябинск : Два комсомольца, 2012. — С. 98-101. — URL: https://moluch.ru/conf/tech/archive/6/1470/ (дата обращения: 26.04.2025).

В чистом виде металлы, как правило, не обладают необходимым комплексом антифрикционных свойств, поэтому при создании антифрикционных материалов методами порошковой металлургии за основу принимается какой-либо из дешевых и доступных металлов (преимущественно железо или медь). Необходимые антифрикционные свойства придаются основе дополнительным легированием или введением антифрикционных присадок.

Легирование материала основы приводит к изменению структуры материала, физико-механических и антифрикционных свойств. Причем между этими свойствами не всегда наблюдается взаимосвязь. Хотя для обеспечения большой несущей способности узла трения необходимо применять материалы с высокими прочностными свойствами, а для понижения значений коэффициента трения следует вводить специальные антифрикционные добавки, которые однако, снижают прочностные свойства.

Чтобы повысить прочностные свойства материала на основе железа, их обычно легируют такими элементами, как углерод, хром, никель, медь, марганец и молибден в различных комбинациях. Улучшению свойств трения в сплавах на железной основе содействует введение графита, серы, сульфидов, меди, фторидов и пр [1].

Основными требованиями, предъявляемыми ко всем антифрикционным материалам, являются минимальный коэффициент трения и высокая износостойкость. Эти свойства определяют минимум потери энергии в узлах трения и максимальный срок их службы.

В настоящее время существует множество узлов трения, в которых применяются антифрикционные материалы – цилиндрические и шариковые подшипники, подпятники, вкладыши, направляющие, скользящие токосъемники, торцевые и боковые уплотнения, шарнирные устройства, поршневые кольца и др. Не менее разнообразны и условия их работы – со смазкой, при граничном трении, трении без смазки, в вакууме, при повышенных температурах, высоких скоростях, больших нагрузках и пр.

Использовании методов порошковой металлургии позволяют получить композиционные материалы с практически неограниченными вариациями состава и пористости. Поры, будучи заполнены смазочными материалами, играют роль резервуаров смазки, обеспечивающих эффект самосмазывания т.е. сохранение слоя смазочного материала на поверхностях трения за счет смазки, находящейся в порах материала, что предохраняет материал подшипника от катастрофического износа и схватывания в момент первого пуска или аварийного прекращения подачи смазочного материала. Наличие смазки в порах материала позволяет таким подшипникам работать длительное время без подачи дополнительной жидкой смазки извне [2].

Нами был разработан и испытан композиционный антифрикционный материал Fe-Mn-Si-Cu на основе железа. Он был получен путем механического смешивания железного порошка и легирующих элементов, вводимых в чистом виде и в виде ферросплавов. Введение в шихту марганца и кремния позволило повысить прочностные характеристики материала. Введение меди позволило улучшить не только прочностные характеристики, но и триботехнические свойства материала. Также введение меди в состав шихты позволило уменьшить усадку брикетов при спекании. Медь вводили в шихту в количестве 0-10% % по масс.

В качестве шихтовых материалов использовали железный порошок ПЖР 3.160.26 (размер частиц63÷100 мкм), ферромарганец ФМн78С1Р15 (ГОСТ 4755-91) с содержанием марганца 78, ферросилиций ФС45 (ГОСТ 1415-93) с содержанием кремния 47%, порошок электролитической меди. Шихту смешивали в конусном смесителе в течение 4 часов. После смешивания шихты прессовали брикеты при давлении прессования 600 МПа. После прессования брикеты спекали в атмосфере осушенного диссацированного аммиака при температуре спекания 1175-1180 0С в течение 2 часов. После спекания образцы пропитывали в минеральном масле И-20А в течение 60 мин при температуре 120-1300С.

После пропитки образцы испытывали на торцевой машине трения при постоянной удельной нагрузке от 5 до 20 МПа в течение 10 часов. Испытания проводились без подачи дополнительной смазки в зону трения. Схема контакта образца с контртелом (сталь марки 45 твердость 48…52 HRC) была выбрано не полной. Это позволило значительно снизить время испытания пропитанных образцов, также при такой схеме контакта сильно проявляется эффект самосмазывания т.к. смазочный слой, который образуется на контртеле при работе пары трения периодически срезается краями образца, что в свою очередь приводит к подпитке смазкой из пор образца. Все образцы испытывали в условиях полужидкостного трения.

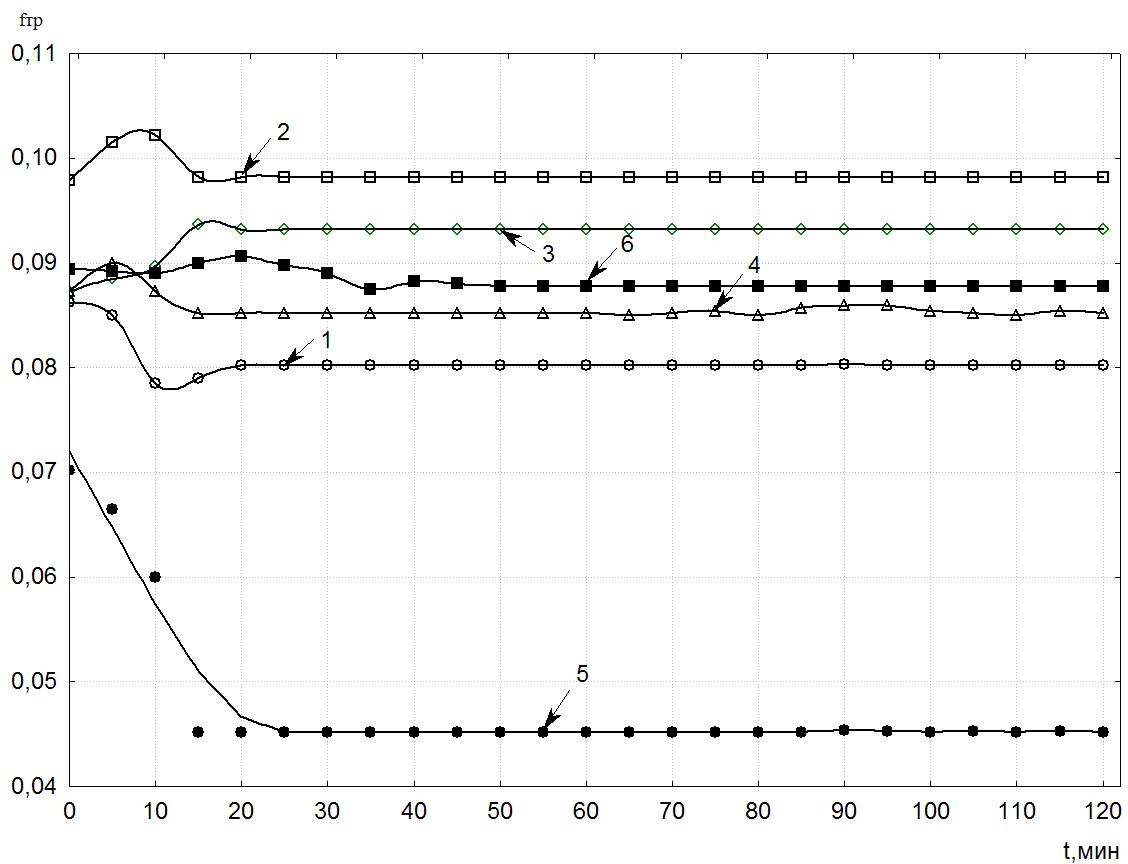

На рис.1 изображены результаты испытания образцов пропитанных в индустриальном масле И-20А в условиях полужидкостного трения в течение 120 мин при нагрузке 5 МПа.

Рис. 1. Зависимость коэффициента трения от содержания меди: 1-Cu 0%; 2-Cu 2%; 3-Cu 4%; 4-Cu 6%; 5-Cu 8%; 6-Cu 10%

Из кривых зависимостей следует, что в начальный период времени работа сопряженных тел нестабильна и нормальный режим работы пары устанавливается через 15…20 мин. Особый интерес представляет результат испытания образца №5 с содержанием меди 8% (кривая 5). Данный образец показал самый низкий коэффициент трения 0,045. Пористость образцов с содержанием меди 8% составила 18%. Низкий коэффициент трения можно объяснить появлением в зоне трения эффекта избирательного переноса с образованием особых пленок, при котором наблюдается низкий коэффициент трения и минимальный износ трущихся поверхностей.

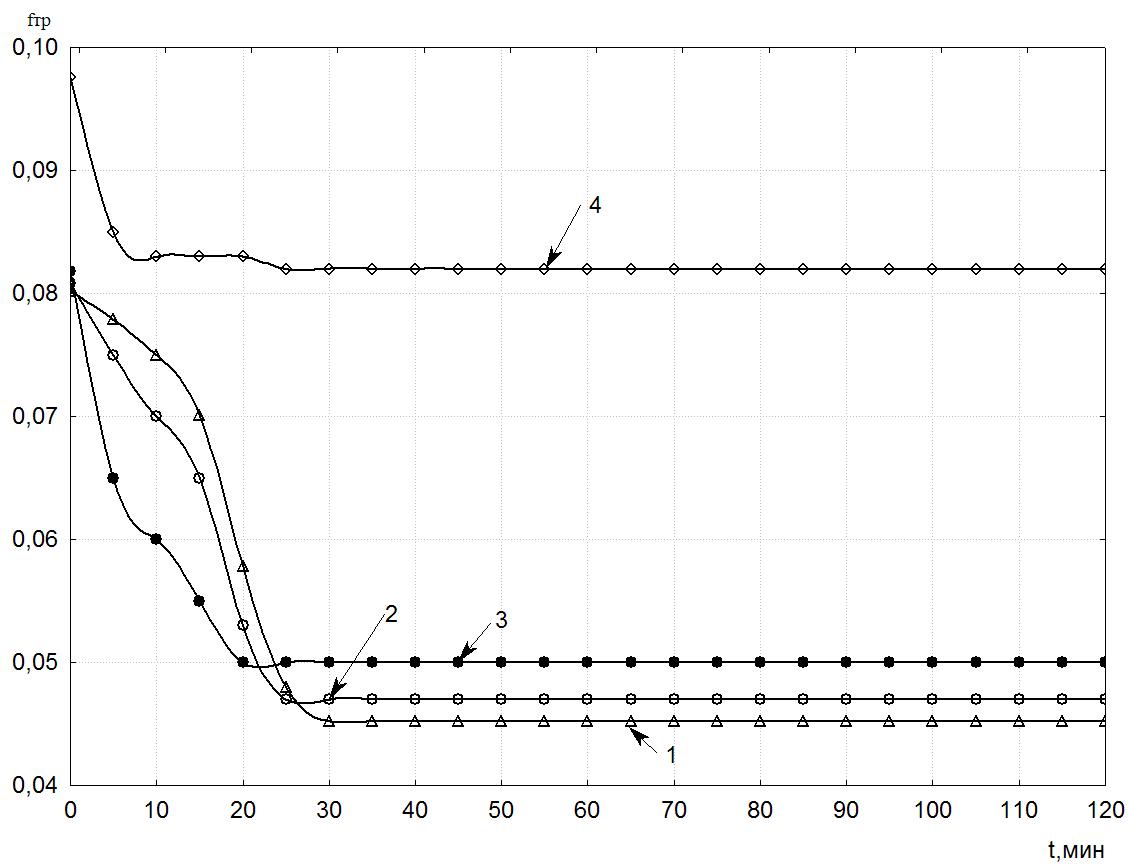

По результатам испытаний был отобран материал с содержанием меди 8% пористость образцов при этом составила 18%. Далее для определения нагрузочной способности исследуемого материала при трении в среде жидких смазок были проведены соответствующие испытания, при которых менялась нагрузка на образец от 5до 20 МПа, а скорость скольжения в зоне фрикционного контакта оставалась постоянной. Результаты испытаний приведены на рис. 2.

Рис. 2 Зависимость коэффициента трения от времени испытания для давлений в зоне контакта МПа: 1-5; 2-10; 3-15;4-20.

Уменьшение времени приработки с увеличением давления в зоне контакта, свидетельствует о более высокой скорости протекания процесса формирования вторичных структур, чему в значительной степени способствует повышение температуры в зоне контакта 500С при 5 МПа, 700С при 20 МПа. Как видно из рисунка при нагрузке 20 МПа коэффициент трения в зоне контакта резко возрастает и соответственно увеличивается износ образцов.

Значения износа и максимальные температуры вблизи зоны контакта образца с контртелом, полученные после испытания в течение 120 мин при различных давлениях в зоне трения приведены в табл.1.

Таблица 1

|

|

Нагрузка, МПа |

|||

|

|

5 |

10 |

15 |

20 |

|

Линейный износ J, мм |

0,005 |

0,007 |

0,009 |

0,025 |

|

Температура, 0С |

50 |

54 |

62 |

70 |

Рост линейного износа связан с увеличением давления в зоне контакта, и объясняется более жесткими условиями работы образцов на этапе приработки. Увеличение давления в зоне контакта до 20 МПа приводит к скачкообразному изменению триботехнических характеристик материала. В этом случае продолжительность периода приработки составляет 5 мин, но коэффициент трения оказался высоким 0,082, а линейный износ образца составил 0,025 мм за 120 мин работы. Очевидно, что такая величина давления, является в данных условиях критической. Это можно объяснить тем, что в начале испытания из-за высокого давления температура в зоне контакта возрастает выше какого-то оптимального значения и образование вторичных структур, обеспечивающих низкие значения коэффициента трения и износа затруднено или невозможно. Это способствует повышению коэффициента трения и температуры и в итоге приводит к качественно новому механизму процесса трения.

В подавляющем большинстве случаев условия работы узлов трения таковы, что надежность и долговечность их работы зависит от условий перехода в момент пуска, от граничного трения к жидкостному. Применение пористых порошковых композиционных материалов пропитанных в жидких смазках позволяют снизить износ узла трения в момент пуска за счет использования жидкой смазки поступающей из пор порошкового материала. В дальнейшем при работе узла трения, когда за счет поступающего смазочного материала обеспечивается нормальный режим работы, происходит одновременно и подпитка пористого материала жидкой смазкой, которая в дальнейшем используется при последующих пусках.

Перспективным направлением в применении пористых антифрикционных материалов в узлах трения скольжения является расширение области их применения и установление возможности их использования в тяжелых режимах работы.

Литература:

Анциферов В.Н., Акименко В.Б. Спеченные легированные стали. М.: Металлургия, 1983 г. – 88 с.

Мошков А.Д. Пористые антифрикционные материалы. «Машиностроение», 1968 г. – 207 с.

Чичинадзе А.Ю. Трение, износ и смазка. Трибология и триботехника. М., Машиностроение, 2004г. – 576 с.

Федорченко И.М., Пугина Л.И. Композиционные спеченные антифрикционные материалы. Киев: Наук. думка, 1980 г. – 404 с.