Оптимизация технологического процесса изготовления коллектора электрических машин

Авторы: Дуюн Татьяна Александровна, Гринек Анна Владимировна

Рубрика: 7. Машиностроение

Опубликовано в

международная научная конференция «Технические науки: теория и практика» (Чита, апрель 2012)

Статья просмотрена: 833 раза

Библиографическое описание:

Дуюн, Т. А. Оптимизация технологического процесса изготовления коллектора электрических машин / Т. А. Дуюн, А. В. Гринек. — Текст : непосредственный // Технические науки: теория и практика : материалы I Междунар. науч. конф. (г. Чита, апрель 2012 г.). — Чита : Издательство Молодой ученый, 2012. — С. 93-96. — URL: https://moluch.ru/conf/tech/archive/7/2101/ (дата обращения: 26.04.2025).

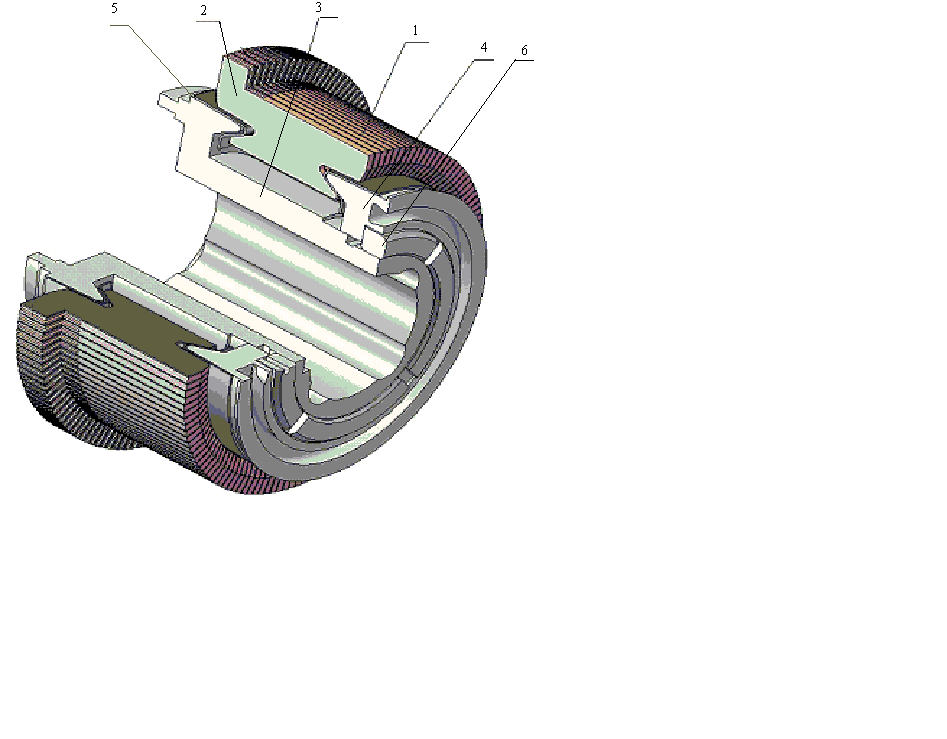

Коллекторные электрические машины находят свое применение в различных отраслях и сферах: в металлургической, горнодобывающей, строительной, автомобильной промышленности, на железнодорожном и городском транспорте, в качестве приводов различных транспортных средств, разнообразных устройств и механизмов, в бытовых и промышленных электроприборах. Коллектор (рис.1.) является наиболее сложным и ответственным звеном электрической машины, определяя надежность и ресурс работы этого класса машин. Это связано с особенностями конструктивного исполнения, сложным напряженно-деформированным состоянием в условиях эксплуатации и жесткими требованиями, предъявляемыми к качеству рабочей поверхности для обеспечения благоприятных условий работы скользящего контакта.

Рис. 1. Конструкция коллектора электрической машины: 1 – коллекторная пластина;

2 – изоляционная прокладка; 3,4 – передний и задний нажимные конусы;

5 – изоляционная манжета, 6 – гайка

Надежность и качество работы коллекторного узла во многом определяются технологией его изготовления, являющейся наиболее дорогостоящим и длительным этапом при производстве электрических машин. Традиционная технология имеет ряд недостатков и существенный резерв повышения эффективности, который может быть обеспечен за счет использования научно обоснованных технологических режимов и оптимизации технологического процесса.

В соответствии с вышеизложенным разработана методология оптимизации технологического процесса изготовления коллектора электрических машин, целью которой является технологическое обеспечение заданных значений вектора показателей качества при наименьших затратах труда и материальных ресурсов.

Разработанная методология включает следующие этапы:

– представление альтернативных вариантов структуры технологического процесса графом типа «дерево» (рис.2);

– формирование вектора выходных параметров качества изделия с учетом эксплуатационных характеристик и разработка модели изменения параметров качества в процессе выполнения операций с учетом технологической наследственности;

– обоснование технологических параметров выполняемых операций с учетом эксплуатационных нагрузок;

– формирование систем математических выражений (ограничений), отображающих взаимосвязь обеспечиваемых параметров качества при выполнении отдельных операций с технологическими параметрами, используемыми в качестве управляющих воздействий: допустимых параметров вибраций на токарных операциях, монолитности и точности формы, микрорельефа поверхности на токарных операциях, выходных параметров качества на финишной операции поверхностного пластического деформирования;

– назначение целевой функции и вида ее экстремума;

– оптимизационное решение с использованием метода динамического программирования.

Рис. 2. Граф структурных вариантов технологического процесса изготовления коллектора: E – вектор конечных показателей качества; Ei – вектор показателей качества на i-той технологической операции

Каждый структурный вариант технологического процесса (рис.2) имеет различную производительность и себестоимость и характеризуется особой последовательностью изменения показателей качества. Целью является выбор очередности и содержания технологических операций, обеспечивающих заданные параметры качества при наименьших затратах труда и материальных ресурсов.

В качестве целевой функции принят комплексный показатель, учитывающий как производительность, так и себестоимость – суммарные затраты на реализацию технологического процесса:

где З – полные затраты, руб.; i – количество операций технологического процесса; Сi – приведенная стоимость выполнения i-той операции технологического процесса, включающая все текущие затраты, руб./мин; Пi – продолжительность проведения i-той операции технологического процесса.

В качестве метода оптимизации использован алгоритм динамического программирования Беллмана в дискретной форме, который представляет собой особый математический метод, специально приспособленный к многошаговым операциям. Каждый шаг оптимизируется с учетом всех его последствий в будущем, позволяя сократить число возможных вариантов перебора с использованием правила доминирования, подразумевающего сравнение вариантов будущего развития на каждом этапе и исключения бесперспективных вариантов. Рекуррентное выражение, используемое для решения оптимизационной задачи на i-том этапе, имеет вид:

где Зi(xi) – затраты на проведение i-той операции, руб.; Зi+1(xi+1) – суммарные затраты на проведение всех последующих за i-той операций, руб.;

Особенностью разработанной методологии является сочетание структурной и параметрической оптимизации с учетом условий эксплуатации и технологической наследственности. Структура технологического процесса формируется одновременно с содержанием операций. Технологические условия проведения операций оптимизируются методом линейного программирования при введении систем ограничений, обеспечивающих заданные значения параметров качества. Входными параметрами являются параметры качества, полученные на предшествующей операции и исходные условия проведения выполняемой операции, например, параметры металлорежущего оборудования, оснастки, режущего инструмента и др, управляемыми параметрами – режимы резания, выходными – параметры качества, получаемые после проведения выполняемой операции. Использование параметров качества, полученных на предшествующей операции, в качестве входных параметров управления технологической операцией позволяет учесть технологическую наследственность.

В систему ограничений для токарных операций входят: выражения, устанавливающие связь между получаемой шероховатостью поверхности и технологическими режимами; выражения, характеризующие силовые и энергетические характеристики процесса точения; выражения, обеспечивающие допустимые параметры вибраций; обеспечиваемые значения параметров качества и предельные значения технологических режимов; выражения, определяющие достигаемую точность формы обрабатываемой поверхности

где Δи, Δуст, Δу.д., Δт.д., Δг – соответственно погрешности износа режущего инструмента, установки заготовки, упругих и тепловых деформаций технологической системы, геометрических неточностей оборудования, мкм; Δу.д./ – погрешность формы, полученная на предшествующей операции, мкм; jc, jcуп, jп.б., jз.б. – соответственно суммарная жесткость технологической системы, жесткости суппорта, передней и задней бабки; Dк – диаметр коллектора, мм; l – длина обработки, мм; И0 – удельный износ инструмента, мкм/км.

Система ограничений для операции обкатывания имеет вид

где Raзад – заданное значение шероховатости поверхности; r – профильный радиус ролика, мм; Dр, – диаметр ролика, мм; na, nb – коэффициенты формы контакта; P – усилие обкатывания, Н; μр, μк, Eр, Eк – коэффициенты Пуассона и модули упругости материалов ролика и коллектора соответственно; Nзад – заданное количество циклов обкатывания; hзад – заданная глубина упрочненного слоя; vmin, vmax, smin, smax, Pmin, Pmax, – соответственно минимально и максимально допустимые значения скорости обкатывания, подачи и усилия обкатывания.

В систему входят обеспечиваемые параметры качества, геометрические и физико-механические параметры обрабатываемого изделия и накатного инструмента, допустимые интервалы изменения технологических режимов, функции параметров качества, выраженные через технологические режимы. При необходимости в систему могут быть включены и другие ограничения.

При использовании разработанного алгоритма оптимизации для коллектора электродвигателя ДПЭ-52 (рабочий диаметр 250 мм) получены следующие результаты: сокращение затрат за счет исключения кругло-шлифовального станка и повышения стойкости накатного инструмента по сравнению с абразивным в 15 раз; сокращение времени за счет исключения операции получистового точения, совмещения операций чистового точения и обкатывания, исключения селективной сборки при обосновании точности изготовления коллекторных пластин, обоснования времени технологического нагрева; сокращение основного времени выполнения финишной операции в 7 раз при замене шлифования на обкатывание и основного времени выполнения операции чистового точения в 15 раз за счет изменения обеспечиваемой шероховатости и режимов резания с Ra1,25, s=0,05 мм/об, v=80 м/мин, r=1,5 мм на Ra1,6, s=0,2 мм/об, v=310 м/мин, r=3 мм; уменьшение погрешности износа инструмента в 4 раза с 15,4 мкм до 3,85 мкм (инструментальный материал ВК3).

Литература:

Технологическая наследственность в машиностроительном производстве / А.М. Дальский, Б.М. Базров, А.С., Васильев и др.; Под ред. А.М. Дальского. М.: Изд-во МАИ, 2000. – 364 с.

Технологические основы управления качеством машин / А.С. Васильев, А.М. Дальский, С.А. Клименко, Л.Г. Полонский, М.Л. Хейфец, П.И. Ящерицын. М.:Машиностроение, 2003. 256 с., ил