Формообразование осевого инструмента с переменным углом подъема спирали для обработки труднообрабатываемых материалов

Авторы: Емельянов Дмитрий Владимирович, Хисамутдинов Равиль Миргалимович

Рубрика: 7. Машиностроение

Опубликовано в

II международная научная конференция «Актуальные вопросы технических наук» (Пермь, февраль 2013)

Статья просмотрена: 1534 раза

Библиографическое описание:

Емельянов, Д. В. Формообразование осевого инструмента с переменным углом подъема спирали для обработки труднообрабатываемых материалов / Д. В. Емельянов, Р. М. Хисамутдинов. — Текст : непосредственный // Актуальные вопросы технических наук : материалы II Междунар. науч. конф. (г. Пермь, февраль 2013 г.). — Т. 0. — Пермь : Меркурий, 2013. — С. 53-55. — URL: https://moluch.ru/conf/tech/archive/73/3343/ (дата обращения: 24.04.2025).

На сегодняшний день в современном производстве актуальным является вопрос о повышении производительности обработки и качества изделий из труднообрабатываемых материалов. Одним из определяющих параметров качества и производительности является состояние режущего инструмента в процессе обработки, в т. ч. и собственно конструкция инструмента. Предложенная конструкция сверла позволяет повысить эффективности обработки труднообрабатываемых материалов.

Эффективность обработки деталей из труднообрабатываемых материалов напрямую зависит от используемого оборудования и инструмента. Однако, режущих инструментов, предназначенных для механической обработки таких деталей, крайне мало. Этим в значительной степени обусловлены трудности эффективной обработки резанием. Например, при изучении обработанных поверхностей деталей видны дефекты, как по шероховатости, так и по ее механическому состоянию. Также встречаются прижоги на поверхностях, в результате чего возникает необходимость дополнительной обработки деталей. Процесс резания сопровождается выкрашиванием и чрезмерным износом режущих кромок инструмента.

При обработке отверстий изделий решающую роль играет повышение жесткости, износостойкости режущего инструмента и, как следствие, снижение брака. Поэтому, повышение износостойкости сверл, применяемых при обработке таких изделий, значительно сократит количество используемых дорогостоящих инструментов и повысит экономичность обработки также за счет сокращения времени переналадки оборудования.

Место, где ломается сверло, находится, в конце рабочей части, где заканчивается спиральная канавка. Это обусловлено тем, что в конце стружечной канавки величина крутящего момента максимальна, а площадь сечения стержня минимальна, что обуславливается наличием обратной конусности рабочей части сверла стандартной конструкции.

Повышение стойкости сверла возможно двумя путями: улучшением физико-механических характеристик материала режущей части инструмента (например, твердого сплава) или разработкой наиболее рациональной конструкции сверла [1].

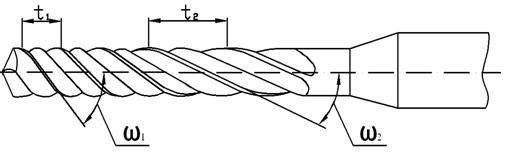

Одним из важных геометрических параметров сверла является угол наклона стружечной канавки ω, который существенно влияет, с одной стороны, на кинематические значения углов инструмента и на условия резания и, тем самым, на физические процессы при резании на качество обрабатываемой поверхности и, с другой стороны, на прочность рабочей части сверла. Для решения данной задачи предложена конструкция спирального сверла с переменным углом подъема спирали. Переменный угол подъема спирали обеспечивает чистоту отверстия на входе и позволяет выполнять оптимальное удаление формирующейся стружки из зоны резания и собственно из отверстия, что обеспечивает быстрое проникновение даже в самый твердый материал. Кроме того, предлагаемая винтовая форма канавки помогает выполнять правильное ведение сверла в начале сверления. Уменьшение угла наклона спирали так же позволяет повысить жесткость конструкции, поглощать вибрацию в процессе резания, тем самым уменьшить количество поломок инструмента. (Рис.1).

Рис.1 Сверло с переменным углом наклона винтовой линии.

Для улучшения условия резания, величина угла наклона винтовой канавки ω1 у вершины сверла должна быть, по возможности, максимальной. Численное значение угла зависит от физико-механических свойств обрабатываемого материала. Естественно, что при сверлении труднообрабатываемых материалов величина угла у режущей кромки будет сравнительно меньше, а при сверлении композитных материалов больше. Затем угол ω1 постепенно уменьшается и в конце спиральной канавки достигает минимального значения ω2,. Благодаря такой конструкции повышается прочность сверла.

Для изготовления спирального сверла с переменным углом подъема винтовой линии необходимо однозначно описать соответствующую винтовую поверхность.

Винтовая поверхность переменного шага формируется переменным винтовым движением криволинейной образующей:

с постоянным значением угла наклона винтовой линии ω и переменным значением шага винтовой линии Н.

с переменным значением угла наклона винтовой линии ω и переменным значением шага винтовой линии Н.

Согласно зависимостям, полученным в работе [2], для цилиндрических винтовых поверхностей существует следующая связь между получаемым передним углом инструмента первого порядка в нормальном сечении и углом наклона направляющей винтовой линии: при увеличении угла наклона направляющей линии передний угол уменьшается

где γt- передний угол в торцовом сечении инструмента первого порядка; ω — угол наклона направляющей винтовой линии.

В случае применения в инструменте первого порядка или детали с винтовой линией переменного шага Н, угол ω будет переменным. Под углом ω понимается угол скрещивания между положительными направлениями вектора касательной к винтовой линии в заданной точке и оси винтового движения. Определим зависимость угла ω от радиуса ri:

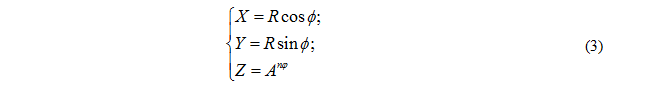

Если пространственная линия задана параметрическими выражениями

![]() ,

то ненулевой вектор ri,

лежащий на касательной или параллельно ей, будет являться

направляющим вектором касательной к линии при

,

то ненулевой вектор ri,

лежащий на касательной или параллельно ей, будет являться

направляющим вектором касательной к линии при

![]() .

Координаты направляющего вектора r’

определяются

как его алгебраические проекции на координатные оси.

.

Координаты направляющего вектора r’

определяются

как его алгебраические проекции на координатные оси.

Переменный шаг винтовой линии Н с переменным углом наклона винтовой линии ω запишется системой уравнений

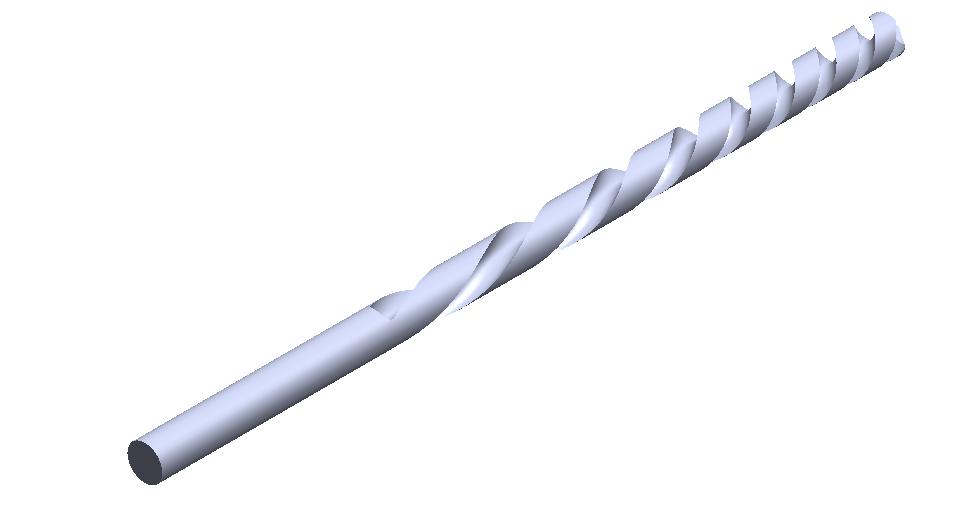

Полученные строгие аналитические выражения позволяют описать направляющую винтовой поверхности с переменным углом подъема спирали (рис.2). Использование в качестве направляющей винтовой поверхности линии, описываемой системой (3), позволяет добиться стабильности геометрических параметров режущей части инструмента при его изготовлении.

Рис. 2. Компьютерная модель сверла с переменным шагом винтовой канавки

Заключение. Использование предложенной конструкции сверла для обработки материалов применяемых в авиастроении приводит к повышению эффективности обработки, повышению жесткости режущего инструмента. Так же, используя данный инструмент, можно повысить точность и качество изделия, избежать прижогов, трещин, выкрашивания как режущих кромок инструмента, так и самой поверхности детали. Кроме того, данный инструмент позволит повысить производительность обработки. Переменный шаг винтовой канавки обеспечивает чистоту отверстия на входе и позволяет выполнять оптимальное удаление формирующейся стружки из зоны резания и собственно из отверстия, что благоприятно сказывается на процессе обработки детали.

Литература:

Турманидзе Р. С., Адамия Д. Р. Исследование влияния угла наклона спиральной канавки ω на величину износов режущих элементов спиральных сверл. Международный научно-технический сборник “Резание и Инструмент в технологических системах”. г.Харьков, 2004г. с.229–233.

Чемборисов Н. А. Профилирование дисковых режущих инструментов для обработки винтовых поверхностей цилиндрических и конических деталей: Дис.д-ра техн. наук: 05.03.01: Казань, 2003 399 c.