Процессы горения при обжиге пористых заполнителей на основе отходов горючих сланцев и продукта сепарации нефтешлама

Авторы: Колпаков Александр Викторович, Денисов Денис Юрьевич, Абдрахимов Владимир Закирович

Рубрика: 8. Строительство

Опубликовано в

II международная научная конференция «Актуальные вопросы технических наук» (Пермь, февраль 2013)

Статья просмотрена: 1156 раз

Библиографическое описание:

Колпаков, А. В. Процессы горения при обжиге пористых заполнителей на основе отходов горючих сланцев и продукта сепарации нефтешлама / А. В. Колпаков, Д. Ю. Денисов, В. З. Абдрахимов. — Текст : непосредственный // Актуальные вопросы технических наук : материалы II Междунар. науч. конф. (г. Пермь, февраль 2013 г.). — Т. 0. — Пермь : Меркурий, 2013. — С. 70-74. — URL: https://moluch.ru/conf/tech/archive/73/3424/ (дата обращения: 24.04.2025).

Исследования показали, что при нагреве пористых заполнителей до 600 оС углеводороды удаляются из гранул. В гранулах остается только высокотемпературная устойчивая форма углерода — графит. В интервале температур 1050–1100 оС значительно ускоряется процесс восстановления железа. При температуре обжига 1100 оС в обожженном керамическом материале органические соединения практически отсутствуют.

Ключевые слова: нефтяной кек, межсланцевая глина, пористые заполнители, химический состав, физико-механические характеристики, гранулы, горение, твердое топливо, углерод, графит, углеводороды.

Ежегодно в различных отраслях промышленности накапливается огромное количество отходов. На их удаление затрачивается 8–10 % стоимости производимой продукции [1, 2].

Производство строительных керамических материалов одна из самых материалоемких отраслей народного хозяйства, поэтому рациональное использование топлива, сырья и других материальных ресурсов становится решающим фактором ее успешного развития в условиях проводимой экономической реформы. В связи с этим применение в керамических материалах отходов производств приобретает особую актуальность 3.

Задача настоящей работы — исследовать процессы горения при обжиге пористых заполнителей (керамзита) из техногенного сырья (отходов производств) энергетики и нефтесодержащего продукта сепарации нефтешлама (нефтяного кека) с повышенным содержанием углерода без применения природных традиционных материалов. Так как именно процессы горения при обжиге теплоизоляционного материала формируют основные физико-механические свойства изделий.

В работах [4, 5, 6] была показана принципиальная возможность использования твердого нефтесодержащего продукта сепарации нефтешлама (нефтяного кека) и отхода от сжигания горючих сланцев — межсланцевой глины в производстве теплоизоляционного материала (керамзита). Компонентный состав нефтяного шлама (кека) представлен в таблице 1, а химический состав межсланцевой глины в таблице 2.

Таблица 1

Компонентный состав нефтяной части нефтяного шлама (кека)

|

Наименование веществ |

Содержание в % масс |

|

Смолы |

5,3 |

|

Асфальтены |

5,3 |

|

Парафины |

9,0 |

|

Тяжёлые масла |

80,4 |

|

Вещества, растворимые в соляной кислоте, всего |

74,75 |

|

в том числе: |

|

|

R2O3(Al2O3; Fe2O3) |

10,75 |

|

RO (CaO) |

21,37 |

|

RO (MgO) |

5,03 |

|

CaSO4 |

4,79 |

|

CaCO3 |

34,73 |

|

MgCO3 |

7,32 |

|

MgCaCO3 |

16,01 |

|

Вещества нерастворимые в соляной кислоте |

25,25 |

Таблица 2

Усредненный химический состав межсланцевой глины

|

Содержание оксидов, мас. % |

||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

R2O |

п.п.п. |

|

47,03 |

16,8 |

5,6 |

10,9 |

2,1 |

3,4 |

12,8 |

В настоящей работе изложены вопросы кинетики выгорания угольных частиц при обжиге керамзита (теплоизоляционного материала) из оптимального состава, мас. %: межсланцевая глина — 80, нефтяной кек — 20 [4, 5, 6]. Для исследования состава газов, выделяющихся при обжиге керамзита, был использован хроматограф ХЛ-4 (рисунок 1) [6, 7].

- Хроматографический метод это физико-химический метод разделения сложных смесей газов на составляющие компоненты. При этом происходит распределение компонентов смеси между двумя фазами, одна из которых неподвижная, а другая — подвижная. В газовой хроматографии, как известно, подвижной фазой является газ [7].

Процесс горения твердого топлива углерода принято разбить на пять этапов [8–10]:

доставка окислителя из атмосферы к поверхности раздела фаз путем молекулярной и конвективной диффузии;

адсорбция молекул окислителя на поверхности графита;

взаимодействие адсорбированного окислителя с атомами углерода и образование продуктов реакции, также адсорбированных на графите;

десорбция продуктов реакции;

удаление (редиффузия) продуктов в атмосферу. По мнению авторов работы [9] процесс горения включает в себя три категории стадий: диффузионную, адсорбционную и химическую.

Рис. 1. Схема устройства хроматографа ХЛ-4: 1 и 4 — нагреватели; 2 — детектор; 3 — источник питания; 5 — колонка; 6– ротаметр; 7 — осушитель газа; 8 — редуктор; 9 — капилляр; 10 — дроссель газов; 11 — кран-дозатор; 12 — испаритель жидкой пробы

Газовая среда, окружающая керамический материал в период термообработки при нагревании, как известно, является одним из движущих факторов интенсивности протекания физико-химических процессов.

С началом термической обработке до 180оС из образцов выделяется остаточная вода [6, 8, 9]. Изучение динамики газовыделения из исследуемого материала показывает, что в условиях нормального давления, начиная с 250оС в результате разложения органических веществ наблюдается выделение Н2, СО, SO3 и СО2.

При термической обработке гранул в интервале температур 400–600оС из керамзита удаляются летучие углеводороды, и в гранулах остаются частицы только одной (из четырех известных) аллотропических форм углерода — графита [6, 8, 9].

При температуре 400–500оС физическая адсорбция диоксида углерода на поверхности графита уступает место хемосорбции без выделения СО [%. 8–10]. Такая хемосорбция приводит к возникновению на поверхности графита двух комплексов: кетенового СН2=С=О и кето >С=О (карбонильная группа).

Авторы работы [8] полагают, что при нагреве пористых заполнителей до 600оС в большинстве случаев углеводороды удаляются из гранул. В гранулах остается только высокотемпературная устойчивая форма углерода — графит.

С повышением температуры кетенные комплексы становятся неустойчивыми и при температуре 600–700оС покидают поверхность графита, а на их месте возникают новые кетенные комплексы [8–10].

Условия доставки окислителей и отвода продуктов реакций от поверхности графита во многом зависят от характера макропотоков дымовых газов. При этом авторы работы [8] различают два случая. Первый — ламинарное течение макропотока. У этого потока отсутствует составляющая, перпендикулярная границе раздела фаз, и поэтому ламинарный поток не увеличивает диффузию. Второй — турбулентное течение конвективного потока, которое характеризуется сложной траекторией движения струек газа.

-

В процессе нагрева органические примеси обугливаются

(главным образом во внутренних слоях керамического материала,

изолированных от доступа кислорода воздуха), распадаясь на летучие

и углистые остатки, которые сгорают с трудом. Процесс этот

аналогичен сухой перегонке топлива. Обугливание с образованием

углистого остатка происходит в интервале температур 500–800оС

6,

8–10.

- При термообработке керамических материалов выделяется газовая фаза, которая также является активным реагентом, влияющим на протекающие в этих материалах физико-химические процессы [6, 8–10].

- Правильная оценка качественного состава и количественного соотношения компонентов газовой фазы будет способствовать выбору оптимальных режимов термообработки для получения керамического материала с заданными свойствами.

- При термообработке керамических материалов выделяется газовая фаза, которая также является активным реагентом, влияющим на протекающие в этих материалах физико-химические процессы [6, 8–10].

С началом термической обработки до 180оС из образцов выделяется остаточная вода. Изучение динамики газовыделения из исследуемого материала показывает, что в условиях нормального давления, начиная с 250 оС, в результате разложения органических веществ наблюдается выделение Н2, СО, SO3 и СО2 из керамических образцов. При этом суммарное содержание газов-восстановителей (водорода и угарного газа), как следует из таблицы 3, составляет более 30 %, что свидетельствует о восстановительном характере газовой среды. В интервале температур 350–550оС в составе газовой среды отмечается интенсивное уменьшение содержания окислителя (кислорода) и нейтрального газа (азота). В интервале температур 550–1050оС наблюдается незначительное снижение содержания кислорода и азота.

Исследования показали, что основными компонентами газовой фазы при обжиге керамических материалов при температуре 950оС являются: СО2, СО, О2, Н2, N2 и некоторые другие газы (таблица 3) [6, 8–10].

Таблица 3

Состав газовой среды, выделяющейся при обжиге керамического материала, %

|

tобж, оС |

H2 |

CO |

O2 |

CO2 |

N2 |

SO3 |

|

250 |

3,03 |

27,03 |

6,44 |

27,94 |

34,36 |

1,04 |

|

350 |

4,82 |

35,72 |

5,83 |

24,0 |

28,80 |

1,78 |

|

550 |

7,88 |

40,30 |

2,07 |

28,82 |

19,84 |

2,83 |

|

950 |

8,02 |

51,03 |

1,98 |

21,89 |

17,08 |

|

|

1050 |

6,20 |

70,25 |

1,90 |

5,07 |

16,58 |

|

При выгорании образовавшегося углистого остатка происходят следующие процессы [6, 8–10]:

-

а) диффузия кислорода через слой керамики;

- б) химические реакции горения с образованием внутри керамики оксида углерода;

- в) диффузия образовавшегося оксида углерода к поверхности керамики;

- г) сгорание оксида углерода за счет кислорода окружающей среды.

- б) химические реакции горения с образованием внутри керамики оксида углерода;

Скорость выгорания углистого остатка определяется самым медленным процессом диффузией кислорода через слой керамики. Кислород вступает в соединение с углеродом по следующим реакциям 6–10:

С+О2 = СО2 + 97650 кДж;

2С+О2 = 2СО + 58860 кДж.

Наличие внутри керамического материала кокса при недостатке кислорода приводит к восстановлению СО2 до оксида углерода по реакции:

С+СО2 = 2СО — 38750 кДж

При обжиге керамических изделий выгорание углерода усложняется процессом дегидратации, которая при скоростном обжиге происходит при температурах выше 500оС. Потеря химически связанной воды (дегидратация) в монтмориллоните происходит постепенно в широком интервале температур (от 200 до 800оС и выше, но основная масса воды выделяется при температуре выше 500оС) в зависимости от характера и степени изоморфного замещения одних атомов другими в кристаллической решетке. В связи с этим затрудняется диффузия кислорода и соответственно выгорание углистого остатка. Количество органических примесей в образцах, обожженных в парогазовой среде и в среде водяного пара в пределах температур 750–850оС, в 6–7 раз больше, чем в образцах, обожженных в окислительной среде 6–10.

Начиная с температуры 800оС, взаимодействие СО2 с графитом происходит не только с поверхности 6–10. Молекулы СО2 внедряются в межбазисное пространство графита и ослабляют связи поверхности атомов углерода с массой кристалла графита, подготавливая их к взаимодействию с внешними молекулами СО2.

Эксперименты, проведенные в работах 6–10 в условиях глубокого вакуума, показали, что в результате реакции Н2О с С образуются только СО и Н2 и при том только в эквимолекулярных количествах. В интервале температуре 750–1050оС молекулы воды, ударяясь о поверхность графита, распадаются на кето-комплексы (СН2=С=О)адс и адсорбированные атомы водорода (Н)адс:

4Н2О + 4С → 2(СН2=С=О)адс + 4(Н)адс + О2

Адсорбционный комплекс (Н)адс является более прочным, чем кето-комплекс. При температуре 900 оС и выше разлагается кето-комплекс, и, таким образом, на каждый моль израсходованной СО2, образуется уже два моля СО, т. е. образование СО соответствует обычной стехиометрической записи реакции [6–10]:

Ст + СО2г = 2СОг.

Наличие в керамзите при спекании невыгоревшего углерода может явиться причиной не только вспучивания и образования черной сердцевины, но и появления трещины. Эти дефекты особенно характерны для масс с повышенным содержанием органики.

Дымовые газы [6–10], поступающие в зону подогрева гранул (температура материала 400–1000оС), содержат следующие компоненты, % по объему: Н2О=16,0; СО2=7,0; О2=8,0; N2=69,0.

Совместное рассмотрение взаимодействия указанных окислителей с углеродом представляется крайне затруднительным, поскольку реакции проходят одновременно и тепловые эффекты накладываются друг на друга [6–10].

Углеводородные соединения, создавая восстановительную среду при низких температурах, способствуют переводу в расплав минеральной части при температурах 1100–1200оС [6–10]. По данным работы [8], на образование газовой фазы тратится графит, масса которого составляет всего 0,1 % от массы гранулы. Избыточное содержание углерода снижает вспучиваемость и прочность заполнителя [8].

Если в процессе спекания с участием жидкой фазы углеродистый материал будет изолирован от воздуха до того, как он полностью окислится, то при более высоких температурах он будет действовать как восстановитель. В интервале температур 1050–1100оС значительно ускоряется процесс восстановления железа 6–10. При этом в железосодержащих массах оксид железа может восстанавливаться по реакциям:

Fe3O4 + CO=3FeO + CO2;

FeO + CO=Fe + CO2.

При температуре обжига 1100оС в обожженном керамическом материале органические соединения практически отсутствуют (таблица 4).

При повышении температуры обжига до 1100°С происходят образования более сложных соединений (анортит, муллит), которые придают изделию высокую механическую прочность 6–10.

Таблица 4

Содержание органических соединений и оксидов железа в керамическом композиционном материале при обжиге 1100оС

| Содержание, % | ||||||||

|

В исходной массе |

В черной сердцевине керамики после обжига |

На поверхности керамики |

||||||

|

Органики |

Fe2O3 |

FeO |

Органики |

Fe2O3 |

FeO |

Органики |

Fe2O3 |

FeO |

|

9,54 |

6,32 |

1,02 |

следы |

1,92 |

4,13 |

следы |

4,02 |

2,15 |

Середина и поверхность образца сильно различаются содержанием Fe2O3 и FeO. На поверхности керамического материала Fe2O3 преобладает над FeO, а в середине наоборот (таблица 4).

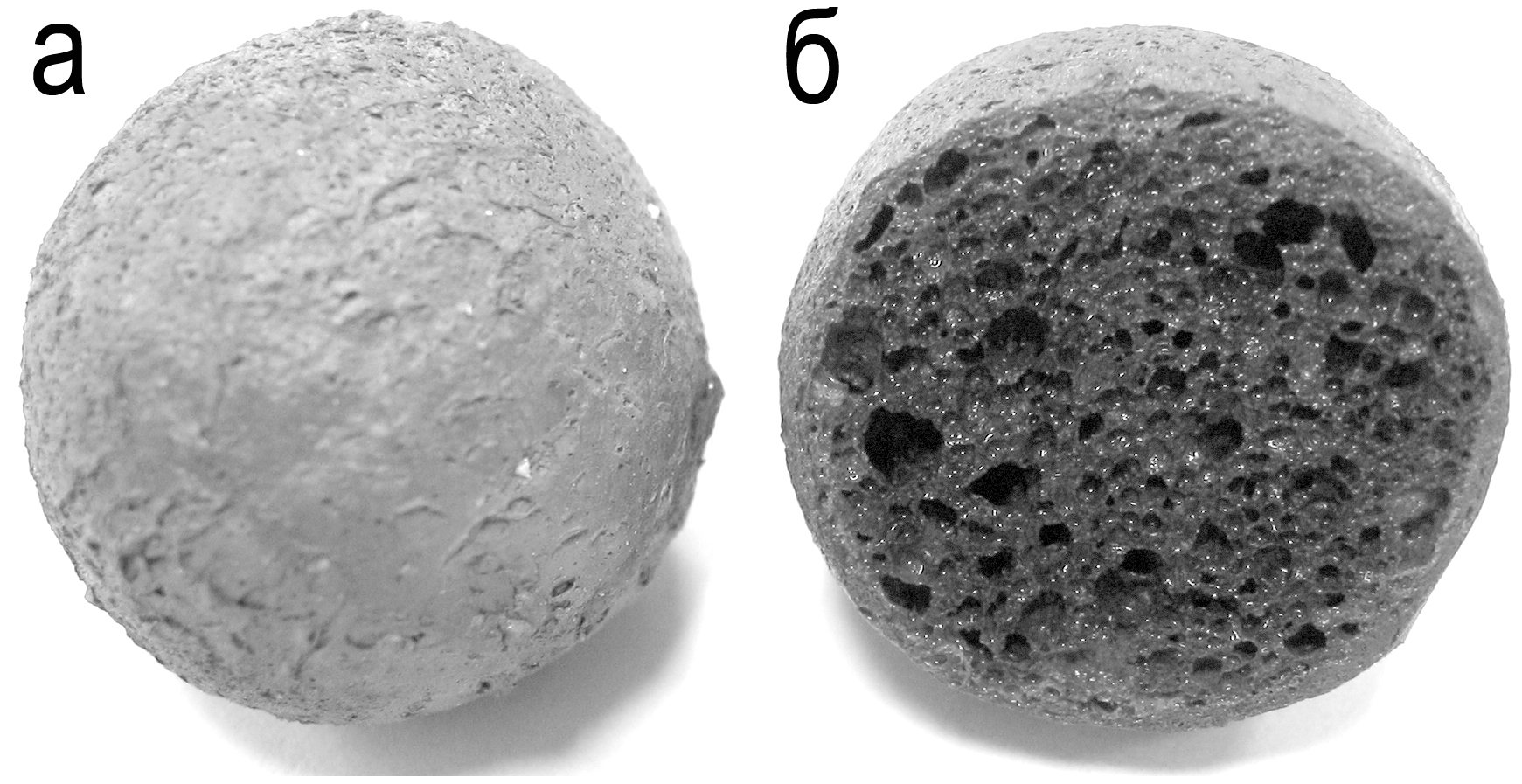

При поддержании окислительной среды в зоне обжига более темный цвет возникает только в середине обожженного керамзита. При наличии в зоне обжига СО керамзит имеет две зоны — более темный цвет в середине (рисунок 2 б) и более светлый цвет на поверхности (рисунок 2 а), а между ними располагается зона, имеющая нормальный для данной массы цвет.

В рассмотренном случае источником восстановления Fe2O3 в FeO и образования темноты в середине керамического материала является выгоревший углерод, а на поверхности — СО в газовой среде зоны обжига.

Выводы. С началом термической обработки до 180оС из образцов выделяется остаточная вода. Изучение динамики газовыделения из исследуемого материала показывает, что в условиях нормального давления, начиная с 250оС, в результате разложения органических веществ наблюдаются выделения Н2, СО, SO3 и СО2 из керамических образцов. При температуре 400–500оС физическая адсорбция диоксида углерода на поверхности графита уступает место хемосорбции без выделения СО. Такая хемосорбция приводит к возникновению на поверхности графита двух комплексов: кетенового СН2=С=О и кето >С=О (карбонильная группа).

Рисунок 2. Пористый заполнитель (керамзит): а) — поверхность; б) — середина

При нагреве пористых заполнителей до 600оС углеводороды удаляются из гранул. В гранулах остается только высокотемпературная устойчивая форма углерода — графит.

С повышением температуры кетенные комплексы становятся неустойчивыми и при температуре 600–700оС покидают поверхность графита, а на их месте возникают новые кетенные комплексы. При температуре 900 оС и выше разлагается кето-комплекс, и, таким образом, на каждый моль израсходованной СО2, образуется уже два моля СО, т. е. образование СО соответствует обычной стехиометрической записи реакции.

В интервале температур 1050–1100оС значительно ускоряется процесс восстановления железа. При температуре обжига 1100оС в обожженном керамическом материале органические соединения практически отсутствуют.

Литература:

Абдрахимов, В. З. Вопросы экологии и утилизации техногенных отложений в производстве керамических композиционных материалов. — Самара: Самарский государственный архитектурно-строительный университет. — 2010. — 160 с.

Абдрахимов, В. З. Использование отходов флотации углеобогащения в производстве керамзита / В. З. Абдрахимов, В. К. Семенычев, Е. С. Абдрахимова, И. В. Ковков, В. А. Куликов // Экология и промышленность России. — 2010. — № 5. — С. 20–21.

Абдрахимова, Е. С. Использование отходов производства при получении керамического кирпича на основе бейделлитовой глины / Е. С. Абдрахимова, В. З. Абдрахимов // Экология и промышленность России. — 2010. — № 11. — С. 56–59.

Колпаков, А. В. Исследование коэффициента вспучивания и фазового состава на различных этапах обжига керамзита из межсланцевой и бейделлитовой глин / А. В. Колпаков, В. З. Абдрахимов // Строительство и реконструкция. — 2012. — № 5. — С. 50–58.

Куликов, В. А. Влияние твердого нефтесодержащего отхода сепарации нефтешлама на фазовый состав и физико-механические свойства керамзита / В. А. Куликов, В. З. Абдрахимов, И. В. Ковков // Известия вузов. Строительство. — 2010. — № 6. — С. 28–34.

Абдрахимов, В. З. Теоретические и технологические аспекты использования техногенного сырья в производстве теплоизоляционных материалов / Абдрахимов В. З., Денисов Д. Ю. — Самара: Самарская академия государственного и муниципального управления. — 2010. — 72 с.

Абдрахимова, Е. С. Методика исследования состава газов, выделяющихся при обжиге керамического композиционного материала на основе бейделлитовой глины и продукта сгорания от базальтовой шихты / Е. С. Абдрахимова, Е. В. Вдовина // Известия вузов. Строительство. — 2008. — № 9. — С. 25–29.

Петров, В. П. Механизм и кинетика горения угольных частиц в гранулах пористых заполнителей / В. П. Петров, Б. А. Максимов // Современное состояние и перспектива развития строительного материаловедения: материалы восьмых академических чтений РААСН. СГАСУ. — Самара. — 2004. — С. 407–410.

Есин, О. А. Физическая химия пирометаллургических процессов, часть 1. Реакции между газообразными и твердыми фазами / О. А. Есин, П. В. Гельд. — Свердловск: Металлургия. — 1962. — 671 с.

Абдрахимов, В. З. Образование черной сердцевины при скоростном обжиге керамических материалов / В. З. Абдрахимов, Е. С. Абдрахимова // Строительные материалы, оборудование ХХI века. — 2006. — № 2. — С. 64–65.