Исследование процесса отделения нерастворимых остатков при солянокислотной переработке доломита

Авторы: Хамракулов Зохидбек Абдусамадович, Мадумарова Мастура Шермурзаевна, Тухтаев Саидахрал

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

II международная научная конференция «Современные тенденции технических наук» (Уфа, май 2013)

Статья просмотрена: 608 раз

Библиографическое описание:

Хамракулов, З. А. Исследование процесса отделения нерастворимых остатков при солянокислотной переработке доломита / З. А. Хамракулов, М. Ш. Мадумарова, Саидахрал Тухтаев. — Текст : непосредственный // Современные тенденции технических наук : материалы II Междунар. науч. конф. (г. Уфа, май 2013 г.). — Т. 0. — Уфа : Лето, 2013. — С. 81-83. — URL: https://moluch.ru/conf/tech/archive/74/3611/ (дата обращения: 19.04.2025).

В настоящее время на ОАО «Ферганаазот» для получения хлорат магниевого дефолианта используется привозной бишофит, покупаемый за валюту [1]. Для расширения сырьевых ресурсов и замены привозного бишофита на смесь хлоридов кальция и магния нами исследован процесс разложения местного доломита соляной кислотой и установлена возможность получения нового хлорат кальций-магниевого дефолианта. Производство может быть осуществлено на действующем оборудовании цеха жидкого хлорат магниевого дефолианта.

Доломиты Ферганского месторождения «Шорсу» и Кашкадарьинского «Пачкамар» относятся к группе песчанистых доломитов, отличающихся тем, что содержание SiO2 и других мало — или нерастворимых соединений в них составляет около 4,0–5,0 %.

Для получения более чистого раствора хлоридов кальция-магния, необходимо после солянокислотного разложения доломитов отделить твердую фазу из полученной пульпы.

С целью разработки технологии получения нового хлорат кальций-магниевого дефолианта опыты по разложению доломитов проводили при соотношении Т:Ж 1:1 соляной кислотой концентрации 25,2 %, 31,1 % и 35,0 % [2]. После разложения из полученных продуктов с рН 3,1–3,7 удаляли нерастворимый остаток.

Для обеспечения оптимального режима проведения технологического процесса, полученный слабокислый раствор хлоридов кальция и магния подвергали отделению от нерастворимого осадка путем фильтрации [3] отстаивания и центрифугирования с целью максимального извлечения продуктов разложения в жидкую фазу.

С целью отделения нерастворимых осадков был использован также метод отстаивания. Процесс отстаивания нерастворимого остатка из продуктов солянокислотной переработки доломита изучали в мерном цилиндре в зависимости от времени. Для исследования использовали солянокислотную пульпу, полученную разложением кускового доломита с размерами частиц +3![]() –5, +5

–5, +5![]() –7 и +7

–7 и +7![]() –10 мм при массовом соотношении отдельных фракций 1:1:1 и доломитную муку стандартного помола. Время осаждения суспензии регистрировали по количеству осветленной части пульпы при температуре 25оС. После определенного времени отстаивания частицы пульпы осаждаются на дне цилиндра. В начале частицы осаждаются быстрее, но после некоторого времени, когда сила сопротивления среды равна движущей силе, частицы осаждаются равномерно и медленно с неизменной скоростью.

–10 мм при массовом соотношении отдельных фракций 1:1:1 и доломитную муку стандартного помола. Время осаждения суспензии регистрировали по количеству осветленной части пульпы при температуре 25оС. После определенного времени отстаивания частицы пульпы осаждаются на дне цилиндра. В начале частицы осаждаются быстрее, но после некоторого времени, когда сила сопротивления среды равна движущей силе, частицы осаждаются равномерно и медленно с неизменной скоростью.

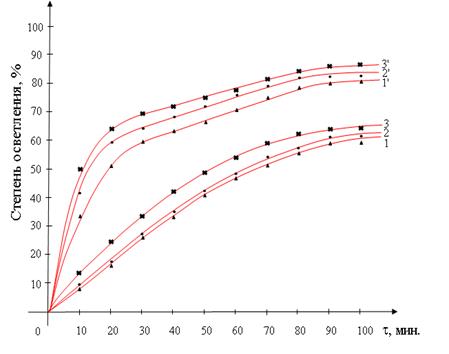

Полученные результаты показывают, что скорость отстаивания солянокислотных пульп, полученных из доломитов Ферганского месторождения «Шорсу» и Кашкадарьинского «Пачкамар» практически не отличаются. Одним из факторов влияющих на процесс отстаивания является вязкость. С повышением вязкости пульпы скорость отстаивания уменьшается. Например, в течение 5 минут с повышением концентрации соляной кислоты для разложения доломита от 25,2 до 35,0 %, т. е. с повышением вязкости пульпы, скорость отстаивания снижается в 1,7–2 раза (например, для кускового доломита за 5 мин 29,8 и 17,8 % соответственно, за 60 мин — 78,05 и 70,3 %). Для обеспечения непрерывности технологического процесса частицы в суспензии должны быть осаждены не менее чем на 50–60 %.

Степень осветления при разложении доломита соляной кислотой концентрации 25,2, 31,1 и 35,0 % через 70–90 минут составляет соответственно 58,85–64,1 %, 53,84–61,82 % и 51,65–59,6 %. А при использовании кускового доломита через 70–90 минут степень осветления составляет соответственно 81,92–85,72 %, 79,65–82,22 % и 74,8–80,2 %.

Известно что, процесс отстаивания имеет ряд недостатков: низкая скорость осаждения частиц (< 0,5 м/час); большой габарит отстойников — при закрытых помещениях их диаметр составляет 12–20 м, а при открытых помещениях до 120 м (занимает большой объем производственной площадки и времени при загрузке и отгрузке); из-за трудности отделения мелких частиц в гравитационном поле, данный способ приемлем для первичного отстаивания, т. е. перед подачей суспензии на фильтры или центрифуги.

Процесс отстаивания суспензии из доломитной муки (рис. 1) можно разделить на два периода: первый — сравнительно интенсивное осветление и второй — уплотнение слоя осадка с постепенным уменьшением скорости осаждения.

Первый период осветления для доломитовой муки (до 70 минут) и для кускового доломита (до 20 минут) протекает практически с постоянной скоростью, о чем свидетельствует почти прямая линия зависимости степени осветления от времени отстаивания. Далее скорость процесса осветления уменьшается. Величина отношения стабилизированной высоты слоя осадка к начальной высоте слоя суспензии характеризует объемное концентрирование осадка в суспензии.

Кривая скорости осветления солянокислотной пульпы из кускового сырья представлена тремя отрезками, характеризующими различную скорость седиментации осадка, зависящую от размеров частиц. Скорость осветления пульпы из кускового сырья значительно выше, чем пульпы из доломитной муки. Так за 20 минут степень осветления пульпы, полученной разложением кускового доломита 25,2, 31,1 и 35,0 %-ными растворами соляной кислоты, составила соответственно 64,05, 59,6 и 50,8 %, а за 60 минут — 78,05, 75,7 и 70,3 %, т. е. с увеличением вязкости наблюдается уменьшение степени осветления пульпы. Стабилизированная высота слоя осадка при разложении кускового сырья меньше, чем для доломитной муки и составляет 0,14, что характеризует более плотную упаковку частиц в осадке.

Рис.1. Зависимость степени осветления солянокислотной пульпы от времени и концентрации HCl: 1–35,0 %; 2–31,1 %; 3–25,2 % — для доломитной муки; 1' — 35,0 %; 2' — 31,1 %; 3' — 25,2 % — для кускового доломита

Для отделения нерастворимых частиц также использовали метод центробежных сил в аппаратах — центрифугах и гидроциклонах.

Разделение нерастворимых частиц из суспензии под действием центробежных сил можно осуществлять не только в центрифугах, но и в гидроциклонах. В этих аппаратах вследствие значительных окружных скоростей потока вдоль оси гидроциклона образуется столб дисперсной жидкости или газа, давление в котором ниже, чем на периферии. Это ядро ограничивает с внутренней стороны поток восходящих мелких частиц и оказывает значительное влияние на разделяющее действие гидроциклонов. Они широко применяются для осветления суспензий (сгущение шламов), а также для классификации (разделение материалов на фракции по размерам зерен) твердых частиц диаметром от 5 до 150 мкм.

Чем меньше диаметр гидроциклона, тем больше развиваемые в нем центробежные силы и, следовательно, тем меньше размер отделяемых частиц. Для эксперимента была использована модельная установка гидроциклона, состоящая из цилиндрической (диаметром 60 мм) и конической части с общей высотой 32 мм.

Результаты (табл.1) показывают, что за 4 минуты степень осаждения частиц из продуктов разложения доломита соляной кислотой концентрации 25,2, 31,1 и 35,0 % составляет соответственно 59,73, 59,36 и 58,2 %. А за 20 минут эти значения составляют соответственно 99,87, 99,84 и 98,46 %.

Таблица 1

Характеристика процесса осветления солянокислотной пульпы доломитной муки в гидроциклоне

|

Степень осветления пульпы, %, полученной разложением доломита соляной кислотой концентрации |

|||

|

Время, минут |

25,2 % HCl |

31,1 % HCl |

35,0 % HCl |

|

1 |

29,95 |

29,21 |

28,57 |

|

2 |

39,92 |

38,64 |

36,42 |

|

3 |

47,27 |

47,14 |

45,72 |

|

4 |

59,73 |

59,36 |

58,2 |

|

5 |

73,3 |

72,1 |

70,92 |

|

10 |

85,42 |

85,30 |

84,22 |

|

15 |

93,8 |

93,3 |

92,97 |

|

20 |

99,87 |

99,84 |

98,46 |

Таким образом, показана принципиальная целесообразность использования для непрерывного разделения нерастворимых остатков солянокислотной пульпы доломита с помощью центробежных сил.

Литература:

1. ГОСТ 12257–77. Хлорат натрия. Технические условия. М.: Стандарт, 1987. — 19 с.

2. Хамракулов З. А., Тухтаев С., Таджиев С. М., Аскарова М. К. Кинетика разложения доломита соляной кислотой. Узб. хим. журн.-2011. № 2. 6–9 с.

3. Хамракулов З. А., Тухтаев С., Таджиев С. М., Аскарова М. К. Исследование процесса отделения нерастворимых остатков при солянокислотной переработке доломита. Узб. хим. журн.-2012. № 1. 10–15 с.