Параметры технологического процесса и надежность встроенных в основу печатной платы компонентов

Автор: Осмоловский Сергей Александрович

Рубрика: 4. Электротехника

Опубликовано в

II международная научная конференция «Современные тенденции технических наук» (Уфа, май 2013)

Статья просмотрена: 1612 раз

Библиографическое описание:

Осмоловский, С. А. Параметры технологического процесса и надежность встроенных в основу печатной платы компонентов / С. А. Осмоловский. — Текст : непосредственный // Современные тенденции технических наук : материалы II Междунар. науч. конф. (г. Уфа, май 2013 г.). — Т. 0. — Уфа : Лето, 2013. — С. 32-35. — URL: https://moluch.ru/conf/tech/archive/74/3922/ (дата обращения: 19.04.2025).

В данной работе исследована надежность встроенных в основу печатной платы пассивных компонентов. Была разработана и представлена технология их создания. Показано, что выбор технологических параметров сильно влияет на качество встроенных компонентов, и следственно, на их надежность. Представлены результаты исследований для разных вариаций параметров. Были разработаны, произведены с помощью описанной технологии и протестированы на надежность тестовые прототипы. В результате сравнивается надежность встроенных компонентов с надежностью компонентов поверхностного монтажа и оценивается влияние производственных параметров на надежность.

Ключевые слова: встроенные компоненты, технология встраивания компонентов в плату, надежность.

В настоящее время в электронной промышленности наблюдается тенденция к миниатюризации устройств и увеличению общей плотности упаковки. Особенно актуально это для рынка мобильных устройств, где с одновременным повышением функциональности, размеры продуктов постоянно уменьшаются, что требует внедрения новых способов упаковки компонентов. На сегодняшний день это достигается либо благодаря уменьшению размеров электронных компонентов, либо с помощью перехода от 2D к 3D решениям. Одним из перспективных 3D методов является разработанная технология встраивания электронных компонентов в основу печатной платы (ПП), которая позволяет уменьшить размеры современных электронных устройств вместе с повышением их функциональности. Наряду с очевидным уменьшением размеров, эта технология обеспечивает ряд таких преимуществ, как лучшая надежность в сравнении с поверхностным монтажом, защита от механических воздействий и защита от влияния окружающей среды.

На сегодня надежность встроенных пассивных дискретных компонентов не достаточно исследована. [1]. А наряду с надежностью компонентов, важным вопросом является выбор правильных технологических параметров при встраивании компонентов в печатную плату. При недопустимых параметрах, возникают ошибки, которые напрямую влияют на надежность компонентов. К тому же сам технологический процесс может оказывать влияние на электрические параметры компонентов. В настоящее время в коммерческом секторе технология встроенных компонентов только начинает широко внедряться, что показывает важность, необходимость и своевременность данных исследований.

Обзор технологии.

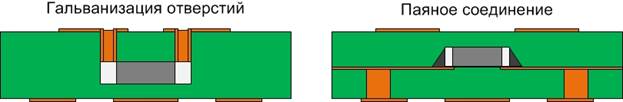

Для изучения вопроса надежности и выбора правильных параметров были произведены и протестированы прототипы, для производства которых была разработана технология встраивания дискретных компонентов в печатную плату. В общем случае интеграцию дискретных компонентов в плату можно совершить двумя концептуальными подходами (Рис.1): с помощью гальванизации соединительных отверстий (слева) и паяными соединениями (справа)

Рис. 1. Методы встраивания дискретных компонентов в печатную плату

Недостатками первого варианта является необходимость в специальных компонентах, контакты которых подходят для гальванического осаждения, специальном оборудовании и дополнительных технологических шагах. Поэтому для исследований был выбран способ с паяными соединениями, поскольку он позволяет использовать обычное оборудование для поверхностного монтажа наряду со стандартными материалами и компонентами. В следующем абзаце он будет подробно рассмотрен.

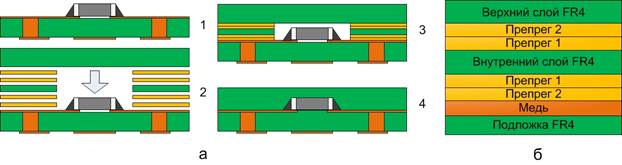

Основные технологические шаги представлены на рис. 2а.: Сначала на печатную плату устанавливаются компоненты с помощью поверхностного монтажа (1). Затем добавляются несколько слоев препрега и внутренний слой стеклотекстолита с отверстиями под компоненты (2–3). На рис.2б представлена увеличенная структура этих слоев. После этого вся плата с установленными слоями подвергается нагреву и давлению (т.н. ламинирование) в стандартном вакуумном прессе для создания многослойных плат. При этом полимер препрега (чаще всего эпоксидная смола) расплавляется и под действием давления полностью заполняет отверстия. В результате, компоненты являются монолитно интегрированными в основу печатной платы (4).

Рис. 2. Технологический процесс создания встроенных компонентов (а) и увеличенная структура внутренних слоев (б)

Параметры технологического процесса.

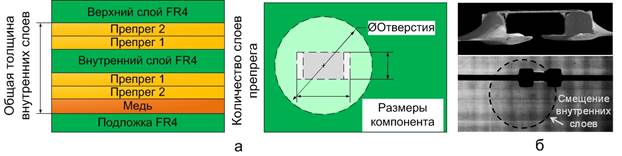

Было показано, что выбор технологических параметров имеет большое значения для качества, и соответственно, для надежности встроенных компонентов. Наиболее важными параметрами, которые приводят к ошибкам производства, являются (Рис. 3а): толщина внутренних слоев, количество слоев препрега и относительный размер отверстия к размеру компонента. Неправильный выбор параметров приводит к таким ошибкам, как впечатывание компонента в монтажные площадки и смещение внутренних слоев (Рис. 3б).

Рис. 3. Наиболее важные параметры технологического процесса (а) и проблемы при неправильном выборе параметров (б)

Измерения.

С помощью этой технологии было произведено больше чем 30 печатных плат с 16 встроенными компонентами на каждой. Дополнительно для сравнения надежности были изготовлены 16 идентичных плат по технологии поверхностного монтажа. В качестве компонентов использовались SMD резисторы и конденсаторы размеров 0805, 0603 и 0402.

Для того, чтобы исследовать влияние параметров на технологический процесс, они варьировались в широких пределах. При этом изменялся только один параметр — остальные оставались постоянными, как и профили температуры и давления для пресса.

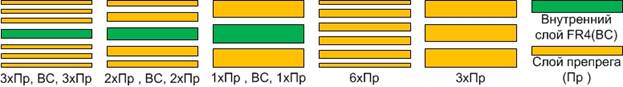

Толщина внутренних слоев изменялась от 686µm до 1720µm при встраивании конденсатора размера 0603 с высотой 800µm, как показано в табл. 1. Количество препрегов варьировалось, как показано на рисунке 4. Диаметр отверстия под компонент изменялся от 1,8 до 12 мм при размерах компонента 0603. Это соответствует отношению объёмов отверстия и компонента от 2,2 до 100.

Таблица 1

Общая толщина внутренних слоев и разница к высоте компонента

|

Общая толщина, µm |

686 |

860 |

886 |

920 |

960 |

986 |

1020 |

1120 |

1226 |

1720 |

|

Разница к компоненту, µm |

-114 |

60 |

86 |

120 |

160 |

186 |

220 |

320 |

426 |

920 |

Рис. 4. Вариация количества препрегов

Для исследования надежности, платы со встроенными компонентами и с компонентами поверхностного монтажа были протестированы с помощью температурного теста (Thermal Cycling Test — ТСТ) и механических тестов. Платы подверглись 2500 циклам изменения температуры от -40°C до +125°C.

Результаты.

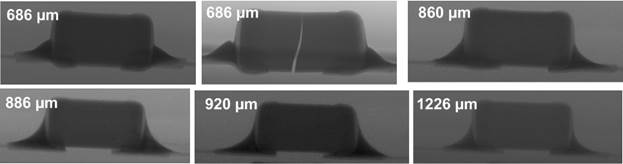

Эксперименты показали, что во время процесса ламинирования при недостаточной толщине внутренних слоев, из-за черезмерного давления на верхнюю поверхность, компонент впечатывается в монтажные площадки. На рис. 5 показаны результаты рентгеновского исследования для различных толщин внутренних слоев.

Рис. 5. Впечатывание компонента при разных толщинах внутренних слоев

При толщине 686µm, т. е. когда толщина слоев меньше высоты компонента эффект проявляется особенно сильно и в некоторых случаях приводит к трещинам в компонентах. При 860µm эффект отчетливо наблюдается, а при 886µm все еще встречается, но уже крайне редко. При толщинах 920µm и выше впечатывание уже не происходит.

Исследование показывают, что при использовании трех либо больше слоев препрега, происходит смещение внутренних слоев (Рис.3б). Причиной этому является очень маленькое трение между препрегами после расплавления полимера. Смещение оказывает прямое влияние на надежность компонентов, т. к. после температурного теста рисунок трещины в полимере отличается для образцов с ошибкой и без.

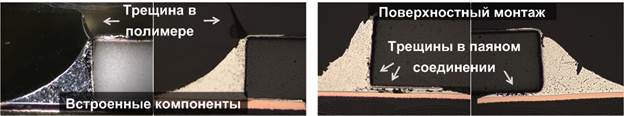

Результаты температурного теста показали, что вместо трещины в паяном соединении у компонентов поверхностного монтажа, у встроенных компонентов возникает трещина в слое полимера. Это объясняется тем, что часть термо-механической нагрузки, возникающей из-за разных температурных коэффициентов расширения компонента и материала, поглощается с помощью окружающего компонент полимера.

Рис. 6. Встроенные компоненты и поверхностного монтажа после 2500 циклов ТСТ

Выводы.

Была разработана технология создания встроенных компонентов, исследована их надежность и показано, что выбор параметров технологического процесса имеет большое влияние на нее. Результаты температурного теста показали, что встроенные компоненты обладают лучшей надежностью в сравнении с компонентами поверхностного монтажа. В целом можно заключить, что технология работает отлично. Учитывая результаты работы при выборе параметров, компоненты могут быть просто и надежно встроены в ПП.

Литература:

1. H. S. Cho, S. Cho, J. Jo, H. Seo, B. Kim, J. Yoo, “Highly reliable processes for embedding discrete passive components into organic substrates”, Microelectronics Reliability 48(5), 2008, pp. 739–743