Технология разведочного бурения на нефть и газ с бурового научно-исследовательского судна

Авторы: Гамсахурдия Георгий Ражденович, Вайнерман Михаил Ильич, Басович Дмитрий Владимирович, Бачурин Алексей Андреевич

Рубрика: 9. Транспорт

Опубликовано в

II международная научная конференция «Технические науки: теория и практика» (Чита, январь 2014)

Дата публикации: 11.12.2013

Статья просмотрена: 5346 раз

Библиографическое описание:

Гамсахурдия, Г. Р. Технология разведочного бурения на нефть и газ с бурового научно-исследовательского судна / Г. Р. Гамсахурдия, М. И. Вайнерман, Д. В. Басович, А. А. Бачурин. — Текст : непосредственный // Технические науки: теория и практика : материалы II Междунар. науч. конф. (г. Чита, январь 2014 г.). — Т. 0. — Чита : Издательство Молодой ученый, 2014. — С. 65-74. — URL: https://moluch.ru/conf/tech/archive/88/4697/ (дата обращения: 03.04.2025).

Введение

Наша страна во второй половине ХХ века имела существенный мировой приоритет в области изучения строения коры Земли научным сверхглубоким бурением, что позволило получить новые научные данные по закономерностям образования и расположения месторождений рудных ископаемых, оценить перспективы нефтегазоносности глубинных слоев земной коры.

Программа изучения недр Земли бурением глубоких и сверхглубоких скважин, принятая в бывшем СССР в конце шестидесятых годов прошлого столетия, кроме научных задач по изучению земной коры, имела и практическое направление, связанное с поиском полезных ископаемых на больших глубинах. Почти все глубокие и сверхглубокие скважины, пробуренные по этой программе (Кольская, Уральская, Криворожская, Саатлинская, Тюменская и др.), были заложены в основных нефтегазоносных и рудоностных районах Советского Союза и дали конкретные направления поиска полезных ископаемых. Кольская СГ-3 имеет глубину 12 262 м и до настоящего времени остается самой сверх глубокой скважиной в мире.

Наша страна, опережая другие страны в области исследования глубинного строения континентальной земной коры, значительно отстаёт от них в исследовании строения дна океана. Мировой океан занимает 71,6 % поверхности Земли и представляет собой кладовую нефти и газа, хранящихся под его дном. Более 16 млн. квадратных километров морской акватории, оцениваются геологами как перспективные для поисков месторождений углеводородов. Особенно перспективным в этом направлении является шельф арктических морей. Для России, занимающей огромную территорию арктического шельфа, его изучение и освоение собственными силами, является не только научной и практической задачей, но и носит международный геополитический характер.

Поэтому, создание буровых научно-исследовательских судов отечественного производства, несмотря на затратный характер, является важнейшей задачей, требующей реализации в кратчайшие сроки.

1 Основные технические характеристики нового бурового научно — исследовательского судна

В настоящее время ОАО «ЦКБ «Лазурит» по контракту с Министерством промышленности и торговли РФ выполняет опытно — конструкторскую работу по «Разработке концептуального проекта большого морского бурового научно — исследовательского судна для Арктики».

Буровое научно — исследовательское судно (НИС) согласно техническому заданию предназначено для бурения глубоководных научно — исследовательских скважин (ГНИС) в Мировом океане, включая арктические и антарктические моря, с целью изучения строения Земли, разведки полезных ископаемых, а также выполнения разведочного бурения на нефть и газ.

На буровом НИС, в соответствии с назначением, предусмотрено две технологии бурения:

- бурение ГНИС бурильной колонной без использования водоотделяющей колонны (райзера);

- разведочное бурение на нефть и газ с применением райзера и установкой блока подводно — устьевого оборудования на дне.

В настоящей статье рассмотрена технология разведочного бурения на нефть и газ с применением райзера и установкой блока подводно-устьевого оборудования на дне. Сведения по технологии бурения без использования райзера приводятся как поясняющие или в контексте с описанием технологии с применением райзера.

Буровое НИС представляет собой однокорпусное судно со стальным корпусом, с двойными бортами и двойным дном, с ледокольной носовой оконечностью, с носовым расположением надстройки жилого блока и рулевой рубки, со средним расположением буровой вышки, бурового и технологических комплексов и научно-исследовательских лабораторий, с кормовым расположением машинного отделения, с дизель-электрической энергетической установкой, с двумя маршевыми винто — рулевыми колонками с винтами в насадках, с тремя носовыми и двумя кормовыми подруливающими устройствами по типу «винт в трубе» и вертолетной площадкой в кормовой части судна.

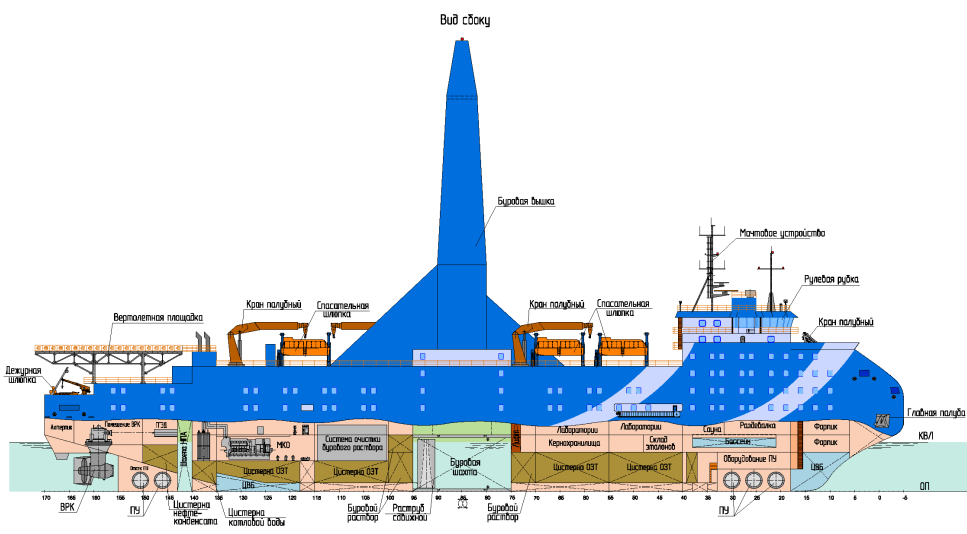

Общее расположение бурового НИС представлено на рисунке 1.

Основные технические характеристики бурового НИС:

- длина наибольшая, м 140,0;

Рис. 1. Общее расположение бурового НИС

длина по КВЛ, м 131,7;

ширина наибольшая, м 27,0;

высота борта до главной палубы, м 12,0;

осадка по КВЛ, м 8,0;

водоизмещение полное, т около 20400;

дедвейт, т около 9000;

мощность ЭУ, МВт 4 х 5,0;

мощность ВРК, МВт 2 х 7,5;

скорость хода, уз 16,0;

мощность ПУ, кВт 5 х 2 х 1250;

ледопроходимость, м 1,0;

автономность, сутки 60;

экипаж, чел 52;

научно-технический персонал, чел 58;

площадь научно-исследовательских лабораторий, м2 1100;

площадь научно-исследовательских лабораторий, м2 1100;

класс РМРС — КМ Arc5 PC6 [2] AUT2 DYNPOS-3 POSIMOOR-TA EPP ANTI-ICE ECO-S HELIDESK-F WINTERIZATION (-40) Drilling ship.

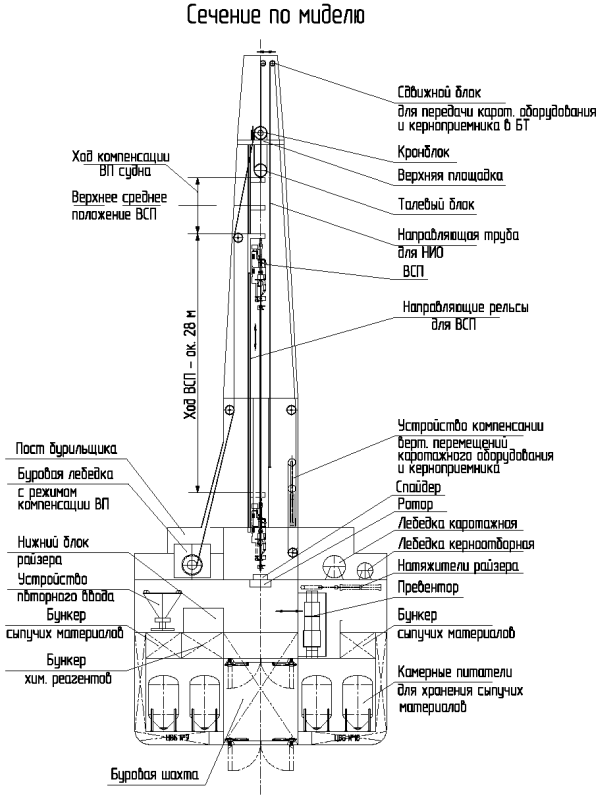

Схема размещения бурового оборудования и запасов расходных материалов приведена на рисунке 2.

В средней части судна расположена буровая вышка, в которой установлены: кронблок, талевый блок с верхним силовым приводом, перемещаемым по вертикальным рельсам. В подвышечном пространстве на буровой палубе размещен пост бурильщика, буровые лебедки, ротор, автоматизированные ключи для свинчивания бурильных труб, а также лебедки керноприемников и каротажного оборудования. В нос от буровой вышки на 2-й палубе размещается трюм для секций райзера, в корму запасы обсадных и бурильных труб. В носовой части на главной палубе расположены научно-исследовательские лаборатории, под ними в трюме — кернохранилища. В кормовой части за буровой вышкой в трюме размещены технологические комплексы приготовления цементных и буровых растворов. Между буровой и главной палубами под вышкой организовано помещение для размещения крупногабаритного оборудования: воронки повторного ввода, подводного устьевого оборудования, блоков направляющего раструба. В центре судна в трюме врезана буровая шахта.

Рис. 2. Схема размещения бурового оборудования и запасов расходных материалов

Особенностями бурового комплекса и конструкции бурового НИС являются:

- выполнение буровой вышки закрытого типа (со съемными закрытиями от непогоды);

- выполнение буровой шахты увеличенного размера для размещения вспомогательного крупногабаритного оборудования (выдвижных частей направляющего раструба и устройств их выдвижения);

- применение якорной системы позиционирования со скручивающимися якорными линиями для удержания судна носом против направления внешних воздействий (льда, течения, ветра);

- выполнение рецесса на главной палубе под размещение блока противовыбросового оборудования — блока преверторов.

2. Основные требования к технологии бурения глубоководных скважин

В качестве основных для технологии бурения с применением райзера и установкой блока подводно-устьевого оборудования на дне приняты следующие требования:

- технология бурения с применением райзера должна обеспечивать исследования и разведку нефтяных и газовых месторождений с выполнением всех требований технической и экологической безопасности бурения на нефть и газ;

- комплектация блока противовыбросового оборудования должна быть выполнена из превенторов с минимальным количеством секций, обеспечивающих проход обсадных труб для дальнейшего углубления скважины после ее монтажа;

- технология бурения с применением райзера должна предусматривать использование наиболее современных образцов бурового оборудования для перспективных буровых судов, разрабатываемых за рубежом:

· применение верхних силовых приводов;

· применение роторов со съемными вкладышами, обеспечивающими большой диаметр проходного отверстия;

· применение автоматических буровых лебедок с режимом активной компенсации вертикальных перемещений судна при качке;

· применение наиболее надежного и испытанного оборудования для блока противовыбросового оборудования, системы натяжения и телескопического компенсатора райзера.

3. Последовательность технологических операций при бурении глубоководных скважин с бурового НИС с применением райзера

Последовательность выполнения с бурового НИС главных технологических операций применительно к строительству скважин с применением райзера и установкой блока подводно-устьевого оборудования на дне:

- спуск направления в сборе с воронкой повторного ввода осуществляется на бурильных трубах;

- заглубления направления в грунт под действием собственного веса сборки. При встрече с более плотными или твёрдыми породами продолжение заглубления направления производится путём размыва породы с помощью насадок не вращающегося бурового долота, установленного на бурильных трубах внутри направления;

- по достижении проектной отметки производится освобождение бурильных труб от направления;

- бурение под кондуктор осуществляется роторным способом, с выходом бурового раствора (как правило, забортной воды) и шлама на дно. Кондуктор спускается на проектную отметку в сборе с колонной головкой с помощью бурильных труб, после чего осуществляется процесс его цементирования;

- выполняется спуск и присоединение к кондуктору устройства управления превенторами. Операция контролируется и осуществляется с помощью двух телеуправляемых необитаемых подводных аппаратов (ТНПА), оснащенных видеокамерами и манипуляторами;

- спуск на райзере и присоединение блока противовыбросового оборудования к устройству управления превенторами. Соединение выполняется с помощью двух ТНПА;

Приведенная последовательность операций соответствует наиболее эффективным процедурам, которые используются при строительстве глубоководных скважин с современных буровых судов.

После присоединения блока противовыбросового оборудования и райзера к устройству управления превенторами или непосредственно к колонной головке кондуктора, создание комплекса подводного устьевого оборудования может считаться законченным, и последующая технология бурения и крепления скважины в принципе не отличается от принятой в бурении на суше.

Технология заглубления направления под собственным весом или путём размыва эффективна в илистых или сложенных мягкими породами донных грунтах, имеющих достаточную мощность (50–100м) для закрепления направления. Реализация этой технологии требует предварительного исследования структуры дна путём бурения мелких опорных скважин (инженерная геология).

Для грунтов с твёрдыми или перемежающимися породами, описанная выше технология создания подводного устьевого оборудования неприемлема. В этом случае заглубление направления может производится по технологии, предложенной отечественными специалистами [2].

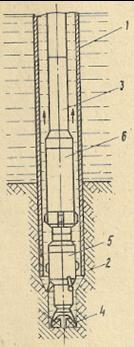

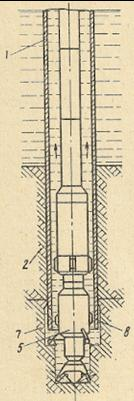

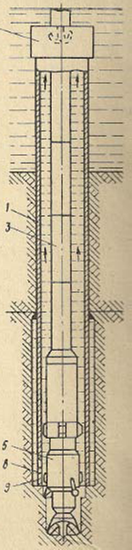

На рисунках 3–5 приведены принципиальные схемы установки направления морской скважины в перемежающихся по механическим свойствам донным породах.

|

|

|

|

|

Рис. 3. Погружение направления в рыхлый грунт дна моря под действием собственного веса |

Рис. 4. Погружение направления при бурении ствола расширителем |

Рис. 5. Доведение направления до проектной отметки и перевод расширителя для подъема бурильной колонны |

1-Илоотделяющее направление; 2-Рыхлый грунт; 3-Утяжеленные бурильные трубы и бурильные трубы; 4-Пилотное буровое долото; 5-Раздвижной расширитель; 6-Забойный двигатель; 7-Твёрдый грунт; 8-Башмак направления; 9- Кольцевой уступ забоя.

Сначала спущенное на бурильных трубах направление погружается в рыхлый грунт дна моря под действием собственного веса сборки (см. рисунок 3). При этом установленный на бурильной трубе внутри колонны раздвижной расширитель-5 находится в транспортном (сложенном) положении, а вынос шлама производится по кольцевому зазору между бурильной колонной и направлением. Таким образом, не происходит размыв слабого рыхлого грунта в зоне — 2.

При переходе в твердый грунт-7, элементы раздвижного расширителя переводятся в рабочее положение (см. рисунок 4) и выполняется бурение с приводом от забойного двигателя-6, формирующее ствол, диаметр которого больше, чем наружный диаметр направления. Это позволяет довести направление до проектной отметки, после чего расширитель переводится в транспортное положение (см. рисунок 5).

Затем бурильная колонна с забойным двигателем, долотом и расширителем отсоединяются от направления и извлекаются на поверхность, а спущенное направление, опирающееся своим башмаком-8 на кольцевой уступ-9, может быть, при необходимости, зацементировано в зоне твёрдого грунта.

В процессе цементирования вытесняемая промывочная жидкость и избыточный цементный раствор из кольцевого пространства за направлением возвращаются через специальные дренажные отверстия в направлении внутрь колонны, предотвращая тем самым размыв слабого грунта за направлением.

Дальнейшие операции по бурению, установке кондуктора, созданию подводного устьевого оборудования, присоединению райзера, спуску и креплению промежуточной, технической колонны и хвостовика производятся в вышеописанной последовательности.

4. Основные технические решения по технологии райзерного бурения

Подводно-устьевое оборудование является ключевым элементом буровых судов, которое обеспечивает связь устья морской скважины с буровым судном.

В состав современного комплекса подводно-устьевого оборудования входят:

- водоотделяющая колонна (морской буровой райзер);

- верхний комплект оборудования, соединенный с райзером и включающий: телескопический компенсатор, дивертор, гибкую муфту, систему натяжения райзера;

- нижний комплект оборудования райзера, в который входит: адаптер, гибкий узел, гидравлический соединитель райзера с блоком подводного противовыбросового оборудования, в состав которого также входит гидравлический соединитель с колонной головкой;

- системы контроля и управления превенторами блока противовыбросового оборудования, обеспечивающими защиту окружающей среды от выбросов нефти и газа, и гидравлическими соединителями для отсоединения райзера от блока противовыбросового оборудования при временном уходе судна с точки бурения или в аварийных ситуациях.

4.1 Морской буровой райзер

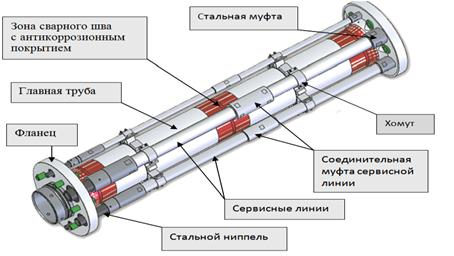

Морской буровой райзер — это водоотделяющая колонна, состоящая из соединенных между собой отдельных секций, служащая для связи подводного противовыбросового оборудования морской скважины с буровым судном на период проведения буровых работ.

Райзер изолирует скважину от окружающей среды, обеспечивает замкнутую циркуляцию бурового раствора, служит каналом для спуска в скважину бурильных и обсадных труб, геофизической аппаратуры, а так же позволяет управлять элементами противовыбросового оборудования и соединителями через гидравлические и сервисные трубопроводные линии, проложенные по всей длине райзера

Нижняя части райзера соединяется с блоком противовыбросового оборудования, а верхняя часть — с буровым судном.

Секции райзера состоят из главных труб с приваренными к ним ниппельными и муфтовыми фланцами с уплотнительными элементами. На главной трубе и фланцах крепятся трубопроводы сервисных гидравлических линий глушения, дросселирования, а также бустерная линия. Отдельные секции райзера собираются в колонну с помощью фланцевых болтовых соединений или быстроразъемных соединений.

Для снижения веса райзера в морской воде на главной трубе его секций крепятся блоки плавучести, что позволяет снизить общую грузоподъемность системы натяжения водоотделяющей колонны и уменьшить напряжения в деталях райзера и блока противовыбросового оборудования от ударной нагрузки, возникающие при посадке райзера на блок превентора.

Основным материалом для изготовления главных труб и фланцев служит легированная сталь группы прочности L450Q (Х-605) c минимальным пределом текучести б0,2 = 450 МПа и L555 (Х-800) с минимальным пределом текучести б0,2 =555 МПа по ISO3183–2007 (ГОСТ Р ИСО 3183–20090). С увеличением глубин моря при бурения разведочных скважин для снижении веса секций райзера были исследованы возможности использования титановых и алюминиевых сплавов, а также композитных материалов.

Буровой райзер из титанового сплава впервые был разработан компанией RTI и успешно прошел испытания на буровой платформе в Норвежском море. Однако дальнейшего развития это направление не получило из-за высокой стоимости титанового сплава.

Композитные материалы, главным образом, используются для изготовления сервисных линий, что также позволяет существенно снизить вес секции райзера.

Буровой райзер из специального алюминиевого сплава впервые был успешно применён компанией «Noble Leo Segerius» на шельфе Бразилии для бурения с бурового судна при глубинах моря до 1000м [1].

Анализ существующих конструкций райзеров показал, что на проектируемом буровом НИС целесообразно применить райзер из специального алюминиевого сплава разработки ООО «Акватик — БТ» [3, 4].

Конструктивная схема секции алюминиевого бурового райзера разработки ООО «Акватик — БТ» типа АБР показана на рисунке 6.

Рис. 6. Конструктивная схема секции алюминиевого бурового райзера типа АБР

Технические параметры секций алюминиевого бурового райзера типа АБР представлены в таблице 1.

Таблица 1

Технические параметры секций алюминиевого бурового райзера типа АБР

|

Параметры |

Единицы измерения |

Величина |

|

Главная труба и фланцы Наружный диаметр центральной трубы Толщина стенки центральной трубы Внутренний диаметр центральной трубы Наружный диаметр фланцев Длина секции |

мм/дюймы мм мм мм/футы м/футы |

564 мм/22, 2 32,5 мм 499 мм 1040/41 21,35/70 |

|

Сервисные линии Внутренний диаметр линии: — глушения — дросселирования — бустерной — гидравлической |

мм/дюймы мм/дюймы мм/дюймы мм/дюймы |

114,3/4,5 114,3/4,5 101,6/4 50,8/2 |

|

Масса секции Вес секции в морской воде |

тонны тонны |

7,3 около 5,0 |

Применение алюминиевого райзера позволяет уменьшить грузоподъемность вышки до 500 т вместо 800 т, необходимой в случае применения стального райзера, что решающим образом влияет на остойчивость и водоизмещение судна в целом.

Монтаж и демонтаж райзера производится с применением специального оборудования, устанавливаемого на роторе и элеваторе талевой системы.

На роторе устанавливается спайдер с выдвигающимися упорами, на которых устанавливается фланец секции. Спайдер управляется из кабины бурильщика. Для снижения ударных нагрузок между спайдером и ротором размещается амортизационная плита, которая также выполняет роль шарнира.

Для спуско-подъемных операций на элеваторе подвешивается инструмент с ручными или гидравлическим приводом для операций как с отдельными секциями райзера, так и для спуско — подъема всей колонны.

4.2 Бурильные трубы

В основе разработки технологии бурения с бурового НИС с применением райзера лежит применение легкосплавных бурильных труб повышенной надежности (ЛБТПН) из прочных алюминиевых сплавов типа 1953Т1, 1980Т1 (ООО «Акватик-БТ»).

В таблицах 2 и 3 приведены массогабаритные характеристики бурильной колонны из стальных и алюминиевых бурильных труб.

Таблица 2

Компоновка бурильной колонны из стальных бурильных труб

|

Наименование секции |

Длина бурильной колонны, м |

||

|

3500 |

5500 |

7000 |

|

|

Компоновка низа бурильной колонны, длина, м |

160 (Æ 444,5 мм) |

160 (Æ 295,3 мм) |

160 (Æ 215,9 мм) |

|

DP-5½”x24,70#(139,7x10,54), длина, м |

3340 |

5340 |

6840 |

|

Масса бурильной колонны, т |

173,4 |

256,2 |

300,9 |

Таблица 3

Компоновка бурильной колонны из алюминиевых бурильных труб

|

Наименование секции |

Длина бурильной колонны, м |

||

|

3500 |

5500 |

7000 |

|

|

Компоновка низа бурильной колонны, длина, м |

160 |

160 |

160 |

|

DP-5½”x24,70#(139,7x10,54), длина, м |

140 |

340 |

340 |

|

ЛБТПН-147х13П, 1980Т1, длина, м |

- |

- |

1500 |

|

ЛБТПН-147х13П, 1953Т1, длина, м |

3000 |

4500 |

4500 |

|

DP-5½”x24,70#(139,7x10,54), длина, м |

200 |

500 |

500 |

|

Масса бурильной колонны, т |

113,2 |

166,4 |

188,7 |

Анализ таблиц 2 и 3 показывает, что бурильная колонна с алюминиевыми бурильными трубами значительно легче бурильной колонны со стальными бурильными трубами, а наибольший вес имеет бурильная колонна длиной 7000 м.

В таблице 4 приведено сравнение бурильных колонн из стальных и алюминиевых труб, а также необходимые характеристики бурового оборудования.

Таблица 4

Сравнение бурильных колонн из стальных и алюминиевых труб

|

Расчетные параметры напряженно-деформированного состояния бурильной колонны и потери в циркуляционной системе скважины |

Вариант компоновки бурильной колонны |

|

|

Стальные трубы |

Алюминиевые трубы |

|

|

Вес бурильной колонны в буровом растворе плотностью 1400 кг/м3, т |

247,3 |

115,7 |

|

Бурение с частотой вращения бурильной колонны 40 об/мин. при нагрузке на долото 15,0 т |

||

|

Нагрузка на крюке, т |

231,0 |

100,0 |

|

Крутящий момент на приводе вращения бурильной колонны, кНм |

34,9 |

16,0 |

|

Минимальный запас прочности бурильной колонны |

1,63 |

2,7 |

|

Подъем бурильной колонны без вращения с проектной отметки 7000 м |

||

|

Нагрузка на крюке, т |

303,8 |

144,4 |

|

Минимальный запас прочности бурильной колонны |

1,35 |

2,13 |

|

Спуск без вращения на проектную отметку 7000 м |

||

|

Нагрузка на крюке, т |

203,9 |

94,2 |

|

Минимальный запас прочности бурильной колонны |

2,01 |

3,25 |

|

Гидравлические потери в циркуляционной системе скважины при расходе насосов 30 л/с, МПа |

||

|

При роторном бурении |

19,7 |

16,5 |

|

При турбинно-роторном бурении |

24,9 |

21,7 |

|

Минимальная скорость в затрубном пространстве, м/с |

0,17 — в райзере |

|

Сравнительный анализ расчетных параметров бурильной колонны из стальных труб и алюминиевых труб показывает, что при использовании комбинированной бурильной колонны с алюминиевыми бурильными трубами в сравнении со стальной за счет меньшего ее веса можно получить:

- снижение крутящего момента на приводе вращения бурильной колонны при бурении в 2,18 раза;

- уменьшение нагрузки на крюке при подъеме бурильной колонны — в 2,10 раза;

- увеличение запаса прочности бурильной колонны на 57 %;

- уменьшение потерь давления в циркуляционной системе скважины.

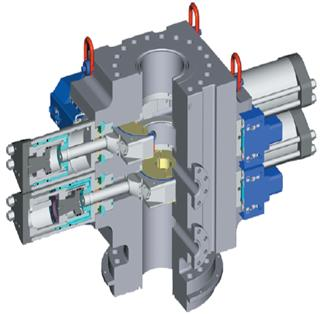

4.3 Блок противовыбросового оборудования

Противовыбросовое оборудование предназначено для герметизации устья морских нефтяных или газовых скважин в процессе их строительства и ремонта с целью безопасного ведения работ, предупреждения выбросов нефти и газа, охраны недр и окружающей среды.

При бурении глубоководных морских скважин противовыбросовое оборудование выполняется в виде отдельного блока, который присоединяется к колонной головке на кондукторе, зацементированного в устье скважины. С противоположной стороны блок противовыбросового оборудования соединяется с нижним комплексом оборудования райзера.

Основное функциональное оборудования блока противовыбросового оборудования это плашечные и универсальные превенторы. В свою очередь, основными техническими параметрами превенторов являются: габаритные размеры, условный проход, рабочее давление и наибольший диаметр проходящего через превентор оборудования или инструмента.

Проход в превенторах должен обеспечить пропуск долота диаметром 444,5 мм, которым ведется бурение скважины под спуск первой после кондуктора обсадной колонны 339,7 мм (муфта 365 мм), рабочее давление 69 МПа (10000 фут/кв. дюйм).

В соответствии с «Правилами безопасности в нефтяной и газовой промышленности» ПБ 08–624–03 при бурении морских скважин на нефть и газ блок противовыбросового оборудования должен иметь три или четыре превентора, в том числе один универсальный, один с перерезывающими глухими плашками и два с трубными плашками.

В связи с тем, что отечественная промышленность превенторы для подводных блоков противовыбросового оборудования с необходимыми параметрами и сами блоки противовыбросового оборудования с полной комплектацией оборудования, включая системы контроля и управления не выпускаются, предлагается оснастить блок противовыбросового оборудования для проектируемого бурового НИС следующими превенторами:

- универсальный превентор Hydril Annular BOP GL 18-¾” 5,000 psi 18 ¾” с уплотнителем (см. рисунке 6);

- одиночный плашечный превентор Shaffer® Ram Blowout Preventer NXT-18 ¾”- 10K Single;

- сдвоенный плашечный превентор Shaffer® Ram Blowout Preventer NXT-18 ¾”-10K Double с фланцевыми соединениями (см. рисунок 7).

Рис. 6. Универсальный превентор Hydril Annular BOP GL 18-¾” 5,000 psi 18 ¾”

Рис. 7. Сдвоенный плашечный превентор Shaffer® Ram Blowout Preventer NXT-18 ¾”-10K Double

Основные параметры превенторов приведены в таблице 5

Таблица 5

Основные параметры превенторов

|

Обозначение |

Рабочее давление, МПа (kpsi) |

Условный проход, мм |

Габаритные размеры: Длина/Ширина/Высота, мм |

Масса, кг |

|

Shaffer NXT-18 ¾ -Double |

70 (10) |

476,25 |

3486/1572/2242 |

21800 |

|

Shaffer NXT-18 ¾-Single. |

70 (10) |

476,25 |

3486/1572/1484 |

16700 |

|

Hydril GL 18–3/4” — 5000 kpsi |

35(5) |

476,25 |

Диаметр корпуса -ф1752 мм Высота -1657мм |

15890 |

Для уменьшения высоты межпалубного пространства и уменьшения высоты буровой вышки над КВЛ признано целесообразным блок противовыбросового оборудования разместить в рецессе на главной палубе на уровне первой платформы, на этом же уровне устанавливается верхнее закрытие буровой шахты.

Заключение

1. Предложенная технология райзерного бурения на нефть и газ с бурового НИС обеспечивает бурение скважин с длиной бурильной колонны до 7000 м при глубинах моря до 1000 м.

2. В основе технологии бурения с использованием лежит использование:

- алюминиевых бурильных труб типа ЛБТПН и райзера из алюминиевого споава типа АБР разработки ООО «Акватик-БТ»;

- блока ПВО с минимальным количеством секций превенторов в составе сдвоенного плашечного превентора типа Shaffer NXT-18¾” Double, одиночного плашечного превентора типа Shaffer NXT-18¾” Single и универсального превентора Hydril GL-18¾”;

- применение основного бурового оборудования последних лет разработки для перспективных буровых судов.

Литература:

1. Deul H., Prosser T., Rhone B. «Aluminum-alloy riser extends driller’s reach into deeper water». Oil & Gas Journal — July 7, 2003 — стр. 53–56.

2. Авторское свидетельство № 876946 на «Способ установки направления морской скважины в перемежающихся по механическим свойствам грунтах и устройство для его осуществления»

3. Гамсахурдия Г. Р. Геофизические и петрографические исследования земной коры океанического типа при глубоководном научном бурении. Диссертация на соискание ученой степени доктора технических наук. Тверь, 1999г.

4. Отчет по СЧОКР Буровое и вспомогательное оборудование. — ООО «Акватик — БТ», 2013г. — 169 с.