Экспериментальные исследования по определению влияния параметров газоимпульсного пресса на качество изделий

Автор: Ахметов Жанболат Елемесович

Рубрика: 7. Машиностроение

Опубликовано в

Дата публикации: 06.03.2014

Статья просмотрена: 192 раза

Библиографическое описание:

Ахметов, Ж. Е. Экспериментальные исследования по определению влияния параметров газоимпульсного пресса на качество изделий / Ж. Е. Ахметов. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы II Междунар. науч. конф. (г. Санкт-Петербург, апрель 2014 г.). — Т. 0. — Санкт-Петербург : Заневская площадь, 2014. — С. 65-72. — URL: https://moluch.ru/conf/tech/archive/89/4783/ (дата обращения: 24.04.2025).

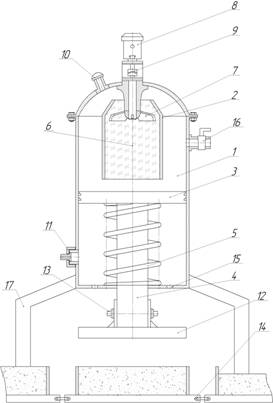

1 Экспериментальная установка

Для проведения экспериментальных исследований был изготовлена установка для прессования методом газоимпульсного уплотнения сыпучих и порошкообразных смесей с влажностью 4–12 %, представленная на рисунке 3.1. Установка состоит из камеры сгорания 1, перфорированного дефлектора 2, вентилятора 7, электродвигателя 8. Перфорация представляет собой отверстия (для обеспечения равномерности перемешивания газа с воздухом) диаметром 20 мм, расположенные в шахматном порядке. Дефлектор выполнен с отверстиями, оси которых расположены под углом 45–60º к оси устройства и направлены в сторону выходного отверстия. В верхней части перфорированного дефлектора находится крыльчатка вентилятора, укрепленная на валу электродвигателя с регулируемой скоростью вращения, посредством упругой муфты 9. Вентилятор может вращаться со скоростью 1380–2745 об/мин. В геометрическом центре дефлектора находится запальное устройство 6 (авиационная свеча) [1,2].

В нижней части камеры установлено устройство для уплотнения смеси который содержит: содержит поршень 3, шток 4 и возвратный механизм 5. На конец штока с наружной стороны устанавливается рабочая насадка 12, которая в зависимости от формы изготовляемой тротуарной плитки имеет различную конфигурацию. Рабочая насадка крепится к штоку при помощи фиксатора 13.

Под рабочую насадку подается форма со смесью. Подача форм производится автоматически при помощи конвейера 14.

Устройство работает следующим образом. В камеру сгорания 1 подается порция горючего газа, необходимая и достаточная для получения газовоздушной смеси стехиометрического состава. Включается вентилятор, который работает до момента подачи электрических импульсов на зажигание. Газовоздушная смесь подается системой дозирования, которая состоит из газового дозатора 10 с электроконтактным клапаном. Газовоздушная смесь перемешивается воздухом при помощи вентилятора, находящимся в камере сгорания.

При помощи вентилятора 7 и дефлектора 2 создается направленный поток газовоздушной смеси, который за определенный промежуток времени доводит смесь до необходимого стехиометрического состава.

Блок запального устройства подает серию электрических импульсов на зажигание, газовоздушная смесь поджигается, происходит экзотермическая реакция, сопровождающаяся резким возрастанием давления над поршнем, которая при помощи жестко соединенного штока с закрепленной к нему насадкой, перемещающегося в направлении формы, передает давление на смесь, за счет чего производится непосредственное уплотнение смеси. Скорость возрастания давления равна скорости распространения взрывной волны [3].

Система зажигания обеспечивает непрерывное получения искрового разряда длиной не менее 0,003 м в течение 0,5...6 с.

Рис. 1. Схема экспериментальной установки

2 Влияние параметров газоимпульсного пресса на качество изделий

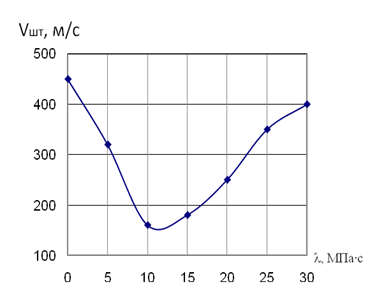

2.1 Влияние вязкости смеси на скорость прессования

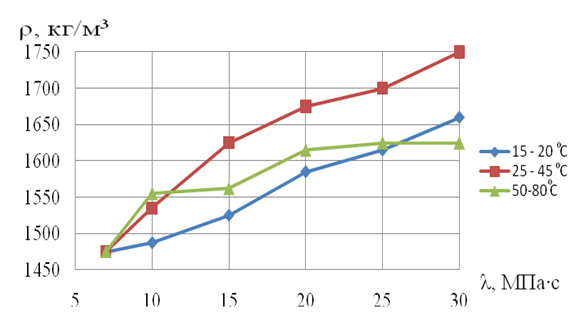

На рисунке 2 показана зависимость, характеризующая влияние вязкости прессуемой смеси на скорость прессования. Минимальное значение скорости прессования наблюдается на отметке λ ≈ 10 МПа·с. Но изменение вязкости на большую или меньшую сторону требует повышения (круто повышает скорость) скорости прессования, т. к. добавление связующих компонентов влечет собой увеличение влажности смеси, а влажность, как мы знаем, увеличивает текучесть материала, что отрицательно влияет на осуществление упругой деформации. В другом случае, при уменьшении содержания связующих компонентов смесь имеет сыпучий характер, который также не характерен для осуществления упругой деформации.

Рис. 2. Зависимость скорости прессования от вязкосной характеристики смеси

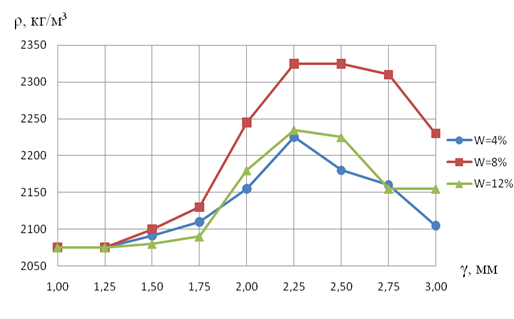

2.2 Влияние фракционного состава прессуемой смеси на плотность

Результаты экспериментов показали (рисунок 3), что плотность изделий повышается независимо от величины влажности. Вместе с тем, это повышение наблюдается при значениях до γ=2,25, а затем кривые падают, т. к. далее, с увеличением фракционного состава повышается потребность в специальных связующих добавках.

Как известно, по мере удаления контактирующих поверхностей, свойства связующих компонентов быстро убывают и на некотором расстоянии уменьшаются до нуля [4].

При этом чем больше дисперсность грунта, тем в большей степени будет проявляться это явление, поскольку при большей дисперсности грунта удельная площадь их поверхности, т. е. суммарная площадь поверхности намного меньше, чем у мелкодисперсных частиц.

Таким образом, удельную площадь поверхности частиц обусловливают вязкостные свойства.

Поскольку сцепление в значительной степени обусловлено большей площадью контактных поверхностей, то увеличение гранулометрического показателя снижает в целом плотность изделий.

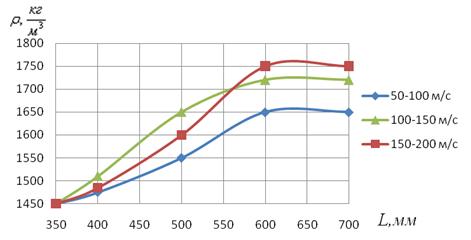

2.3 Влияние высоты хода штока на плотность прессования

При проектировании газоимпульсного пресса важным параметром является выбор длины хода штока. Следовало бы ожидать, что с увеличением длины хода штока будет повышение плотности. Вместе с тем увеличивается высота оборудования, а, следовательно, и значительное усложнение устройства.

Возникла необходимость, характеризующая влияние длины хода штока на плотность и определение его предельного размера, за которым нет смысла его увеличения. На рисунке 4 видно, что при различных скоростях прессования максимальная плотность достигается, когда L= 45–60 см. Выше L= 60 см кривая плотности почти не изменяется, как и следовало ожидать. Но эффективной скоростью прессования как видно из рисунка является V=150–200 м/с. Это объясняется тем, что: а) связующие компоненты полностью удовлетворяет требованиям; б)свободные воздушные поры успевают выйти из зоны прессования; в) уменьшается давление импульса взрыва [5].

Рис. 3. Зависисмость плотности от фракционного состава смеси

Рис. 4. Зависимость плотности изделия от высоты хода штока при различных скоростях прессования

2.4 Влияние температуры загрузки смеси на плотность и вязкость смеси

Специальные добавляемые пластификаторы на основе смол для получения необходимой вязкости имеют низкую температуру плавления. Как правило, в процессе прессования температура смеси изменяется на 2–30 Св сторону повышения. Поэтому в случаях, когда смесь для прессования подают в подогретом состоянии, необходимо учитывать вышеуказанный предел. Также при повышении температуры выше предельного у связующих компонентов ухудшаются свойства вязкости, и он протекает как жидкость в нижележащие слои смеси. В связи с этим, в верхней части формы смесь имеет самую низкую вязкость и наименьшую плотность, что отражается в общей плотности изделий (рисунок 5).

Рис. 5. Влияние температуры связующего компонента на плотность

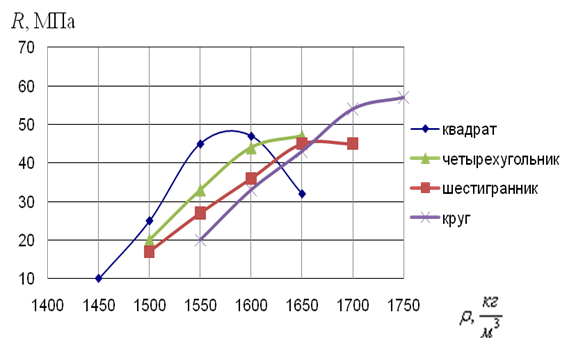

2. 5 Влияние конфигурации прессуемой формы на прочность и плотность изделий

На рисунке 6 представлены зависимости плотности изделий от прочности при различных конфигурациях форм, причем при одной и той же конфигурации форм эксперимент проводился по пять раз. Как видно из рисунка 4.5, при круглой форме прессовых форм достигается наибольшая плотность изделий. В данном случае оказывает влияние значение гидравлического радиуса. При прочих равных условиях с уменьшением гидравлического радиуса перепад давления по высоте прессуемого изделия увеличивается [6].

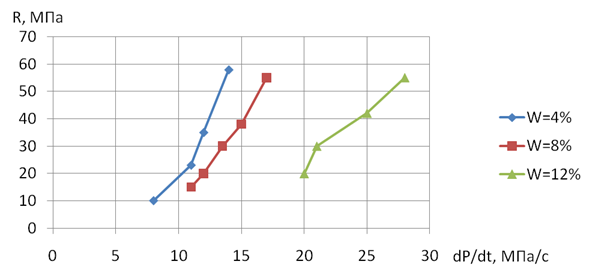

2.6 Влияние импульса взрыва на прочность

Кривые, а также результаты представленные на рисунке 7 утверждают, что оптимальная влажность смеси для прессования газоимпульсным процессом должна находиться в переделах 7–9 %. Результаты экспериментов показали, что независимо от величины влажности прочность, несомненно, растет [7].

Отсюда можно сделать вывод, что при значении импульса до 13 МПа/с можно достичь желаемого результата без дополнительных мероприятий для усиления импульса взрыва, таких как приложение звуковых колебаний; добавления катализаторов и т. д. [8].

Рис. 6. Зависимость прочности от плотности при разной конфигураций уплотняемых форм

Рис. 7. Зависимость прочности от импульса взрыва при различной влажности смеси

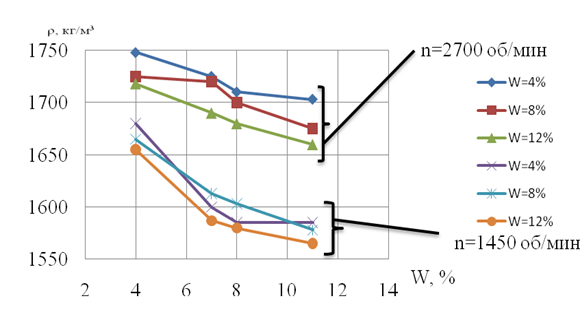

2.7 Влияние скорости вращения вентилятора на плотность изделий

На рисунке 8 видно, что скорость вращения вентилятора повышает плотность изделий при всех значениях влажности смеси, так как интенсивность перемешивания газовоздушной смеси увеличивает импульс взрыва примерно на 25–40 кг/м3 и достигает при влажности W=6 % ρ=2340 кг/м3, а при W=10 % ρ=2275 кг/м3 соответственно.

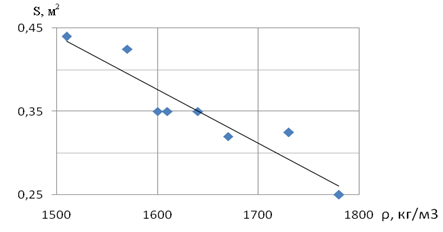

2.8Влияние площади прессования и жесткости пружины на плотность

В работе использовались формы с различной площадью прессования. Как уже отмечалось выше, при высоте хода штока больше 60 см влияние ударного импульса на смесь не меняется. Увеличение площади форм отрицательно влияет на плотность прессуемой изделий, так как небольшое изменение площади охвата прессуемых изделий резко увеличивает затраты энергии на уплотнение. Представленная на рисунке 9 зависимость плотности изделий от площади прессуемой формы показывает, что эти показатели обратно пропорциональны и являются линейно зависимыми величинами.

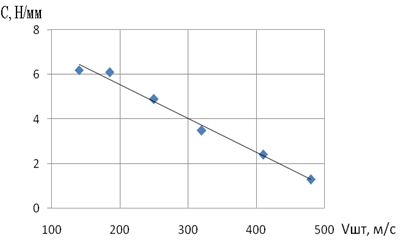

На рисунке 10 показана аналогичная зависимость скорости прессования от жесткости пружины.

Рис. 8. Взависимость плотности изделия от скорости вращения вентилятора

Рис. 9. Зависимость плотности от площади прессуемой формы

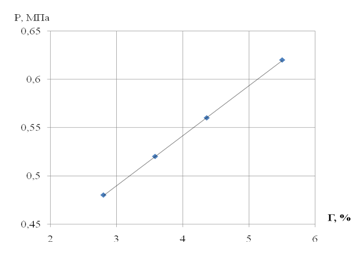

2.9 Влияние стехиометрического состава газовоздушной смеси на прочность

В экспериментах определялся расход горючего газа, что важно с точки зрения экономики процесса. Количество газа измерялось дозатором с фиксированным объемом. Расход газа регистрировался изменением давления в дозаторе в пределах, указанных в таблице 1.

Рис. 10. Зависимость жесткости пружины от скорости прессования

Таблица 1

Значения давления и концентрации газа

|

Давление газа в дозаторе, МПа |

0,09 |

0,08 |

0,07 |

0,06 |

0,04 |

|

Концентрация газа в камере сгорания, % |

5,6 |

4,9 |

4,4 |

3,7 |

2,5 |

Установлено, что с увеличением концентрации газа увеличивается рабочее давление в камере сгорания установки, а также плотность изделий (рисунок 11). Рост давления обусловлен, главным образом, ростом температуры горения. При небольшом расходе газа и избытке воздуха процесс горения характеризуется малой скоростью распространения пламени, низкой температурой горения (порядка 1200оС) и небольшим рабочим давлением (около 0,25 МПа).

Повышение концентрации горючего газа до 5,6 % сопровождается резким увеличением скорости горения, температура горения достигает величины порядка 2700оС, а давление в рабочей камере 0,5–0,6 МПа. Таким образом, качественное уплотнение из смесей влажностью 4,5+0,4 % обеспечивается давлением над смесью 0,55–0,60 МПа при сгорании газового потока в камере до 20 м/с (число оборотов вентилятора n=2745 об/мин) и начальной плотности смеси (1+ 0,2)·103 кг/м3; расход горючего газа при этом составляет 5,6 %.

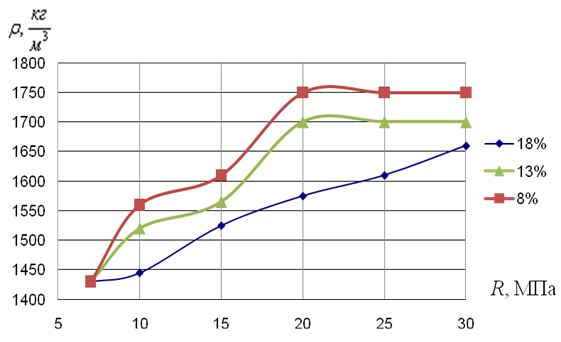

2.10Влияние влажности и количества связующего на плотность

На рисунке 12 представлены зависимости плотности изделия от влажности при различных количествах связующего компонента (1–8 %, 2–13 %, 3–18 %). Причем, при содержании связующих компонентов в количестве 13 % плотность формы получается выше. Также как и в случае, варьировании процесса прессования газоимпульсным способом с увеличением влажности механические свойства пластификаторов уменьшается, так как влага препятствует внедрению внутрь гранулы связующих и обволакиванию его поверхности. В связи с этим повышается текучесть смеси, что препятствует осуществлению упругой деформации в целом.

Рис. 11. Зависисмость прочности от соотношения газовоздушной смеси в камере сгорания

Рис. 12. Зависимость плотности изделия от влажности при различных количествах связующего компонента

Выводы

1. Установленны в результате экспериментальных исследований зависимости основных параметров оборудования (скорость прессования, энергия удара, высота штока и упругость пружины) от свойств смеси.

2. Определены влияния физико-механических свойств (влажность, вязкость, фракционный и гранулометрический составы) на технологические параметры оборудования.

3. Установлены взаимосвязь между стехиометрическим составом газовоздушной смеси и импульса взрыва в зависимости от площади прессования.

Литература:

1. А.с. СССР № 1802740 А3 В22 С15/22 Cпособ газоимпульсной формовки. Ахметов Ж. Е., Матвиенко И. В., Ботов А. П., Кузембаев С. Б., Исагулов А. З. Опуб. Б.И. № 10. — 19.06.1991.

2. Инновационный патент на изобретение Республики Казахстан. Бекенов Т. Н., Абишев К. К., Богомолов А. В., Ахметов Ж. Е. № 24366. Бюл.№ 8. -15.08.2011.

3. В. Я. Рудяк, А. А. Белкин, В. В. Егоров Теория расчета взрыва и воспламенения газов. Журнал технической физики, 2009. Т.79, вып.820.

4. Исагулов А. З. Динамические и импульсные процессы и машины для уплотнения литейных форм. Автореф. дисс. док. техн. наук. − М. 1999.- 68 с.

5. Ахметов Ж. Е., Баязитова М. И., Иванова А. А., Тулеубаева С. Х., Кучуков Е. Е., Ахметов А. Ж. Оценка влияния параметров смеси и формуемого изделия на перепад по высоте изделия при импульсном методе формования. Материалы международной научной конференции молодых ученых, студентов и школьников «Х Сатпаевские чтения». Том 11.– Павлодар: ПГУ им. С. Торайгырова, 2010. — С. 21–25.

6. Бекенов Т. Н., Ахметов Ж. Е. Исследование изменений давления прессования по высоте прессуемого изделия Научный журнал МОН РК «Поиск» — «Ізденіс». Серия естественных и технических наук. — 2010. — № 3

7. Ахметов Ж. Е., Ережепова З. Ж., Молдажанов М. Б. Разработка конструкции газоимпульсного прессового оборудования для производства тротуарных плит из полусухой смеси. Материалы международной научной конференции молодых ученых, студентов и школьников «IV Торайгыровские чтения». Том 2.– Павлодар: ПГУ им. С. Торайгырова, 2010. — С.368–373.

8. А.с. СССР № 1838027 А3 В22 С15/22 Устройство для уплотнения формовочной смеси. Ахметов Ж. Е., Левинсон В. А., Ботов А. П., Кузембаев С. Б., Исагулов А. З. Опуб. Б.И. № 32. — 30.08.1993.