Вопросы повышения хладостойкости крепежа из теплоустойчивой стали 25Х1МФ для трубопроводов газоперекачивающих агрегатов с рабочей температурой до 450 °C

Автор: Мурзин Сергей Сергеевич

Рубрика: Металлургия

Опубликовано в Техника. Технологии. Инженерия №4 (10) октябрь 2018 г.

Дата публикации: 04.09.2018

Статья просмотрена: 407 раз

Библиографическое описание:

Мурзин, С. С. Вопросы повышения хладостойкости крепежа из теплоустойчивой стали 25Х1МФ для трубопроводов газоперекачивающих агрегатов с рабочей температурой до 450 °C / С. С. Мурзин. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2018. — № 4 (10). — С. 15-24. — URL: https://moluch.ru/th/8/archive/102/3542/ (дата обращения: 19.04.2025).

В статье рассматривается влияние используемой технологии термической обработки, а также качества используемой стали на ударную вязкость KCVt=-30°C крепежа из 25Х1МФ. Проведены теоретические расчеты скоростей охлаждения при закалке, а также нагрева при отпуске садок шпилек, выбор оптимального режима термической обработки на основании полученных результатов. Приведены результаты, подтверждающие эффективность выбранного режима.

Ключевые слова: сталь 25Х1МФ, хладостойкость, термическая обработка.

The influence of the used heat treatment technology, as well as the quality of the steel used, on the toughness KCVt = -30 ° C of fasteners from 25Х1МФ is considered in the article. Theoretical calculations of the cooling rates during quenching, as well as heating and cooling during the tempering of the stud pads, and the choice of the optimum thermal treatment regime were made on the basis of the results obtained. The results confirming the effectiveness of the selected regime are presented.

Keywords: steel 25Х1МФ, cold resistance, heat treatment.

«Невский завод» — старейшее промышленное предприятие Санкт-Петербурга, ведущее энергомашиностроительное предприятие России. Завод был основан в 1857 году и уже более 75 лет является разработчиком и производителем продукции энергетического машиностроения: промышленных стационарных газовых и паровых турбин, центробежных и осевых компрессоров и нагнетателей. [1]

В 2015 году предприятие приступило к изготовлению партии компрессоров по заказу ОАО «ОДК–ГТ» в рамках реализации проекта по обустройству Чаяндинского нефтегазоконденсатного месторождения — крупного нефтегазоконденсатного месторождения в России, расположенного в Ленском районе Якутии. Месторождение рассматривается в качестве источника заполнения газопровода «Сила Сибири». [2]

Ленский район — административно-территориальная единица (улус или район) и муниципальное образование в Республике Саха (Якутия). Административный центр — город Ленск расположен на юго-западе республики, в пределах Приленского плато. Климат резко континентальный с продолжительной морозной, малоснежной зимой. Температура опускается зимой до −45°C, а иногда и до −60°C. Лето умеренно тёплое (15–17°C). [3]

Компрессор 285–61–1смп — одна из новейших разработок «РЭП Холдинга», предназначеный для сжатия и транспортировки природного газа. Используется в составе газоперекачивающих агрегатов на дожимных компрессорных станциях газодобывающей отрасли. [1] Спроектированный как нагнетатель, имеет в своем составе крепежные элементы выходного патрубка и арматуры, подходящей к камере сгорания. Сочетание условий высокого давления (10,35МПа [1]) и повышенных температур (рабочая температура до 450°С [4]) накладывает требования к механическим свойствам и выбору марки материала. Так, для таких крепежных элементов в практике ЗАО НЗЛ используется теплоустойчивая сталь 25Х1МФ, обладающая оптимальными свойствами и стоимостью для приведенных выше рабочих режимов. Однако климатические условия, в которых находится разрабатываемое месторождение, привело к появлению новых требований со стороны заказчика. Для описанных выше шпилек и гаек — это требования к холодному острому удару KCVt=-30°C≥29Дж/см 2.

Материалы и методики исследований

ГОСТ 1497–84 Металлы. Методы испытаний на растяжение.

ГОСТ 9454–78 Металлы. Методы испытаний на ударный изгиб при пониженной, комнатной и повышенной температурах.

ГОСТ 9012–59 Металлы и сплавы. Методы измерения твердости по Бринеллю.

Машина универсальная испытательная Zwick/Roell Z250

Копер маятниковый Zwick/Roell RKP-450

Твердомер универсальный КВ3000

Практика термической обработки крепежа

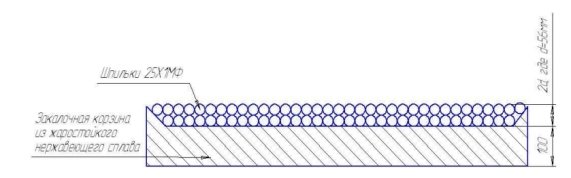

В турбиностроении используется достаточно широкая номенклатура крепежных изделий из таких марок стали как 40, 40Х, 25Х1МФ, 20Х1М1Ф1ТР, 20Х13, ХН35ВТ [3,9], в зависимости от рабочих условий. Крепеж из теплоустойчивой стали 25Х1МФ имеет самый большой вес в объеме нестандартного крепежа, изготавливаемого на предприятии. Для шпилек, винтов и болтов из данной стали заложены требования к механическим свойствам: σ0,2667–785МПа; σв≥785МПа; δ5≥16 %;Ψ≥50 %;KCUt=20ºC≥59Дж/см2; HB241- 277 [3] После поступления заказов компрессоров Чаяндинского месторождения требования к механическим свойствам шпилек и болтов приняли вид: σ0,2667–785МПа; σв≥785МПа; δ5≥16 %;Ψ≥50 %;KCUt=20ºC≥59Дж/см2; KCVt=-30°C≥29Дж/см2; HB241–277 Требования к гайкам были заданы в виде: KCUt=20ºC≥59Дж/см2; KCVt=-30°C≥29Дж/см2; HB197–229. В зависимости от объема партии, одновременно поступающей в производство, термообработка производилась в печах с разными габаритами, в различных закалочных корзинах. Так, для небольших партий использовалась корзина, приведенная на рисунке 1:

Рис. 1. Садка шпилек в малой закалочной корзине

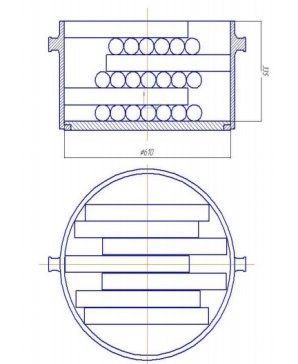

Тогда как более объемные партии сажались в закалочной корзине следующей конструкции:

Рис. 2. Садка шпилек в большой закалочной корзине

Приведем результаты испытаний, полученные после термообработки небольшой и большой партии шпилек. Режимы термообработки однотипны, с корректировкой на объем партии и печи, и приведены ниже:

Режим термообработки 1. Небольшая партия шпилек

Закалка- 945±5°С — посадка на температуру, выдержка 4 часа— масло

Отпуск: Посадка на 665°С 665°С — посадка на температуру, выдержка 10 часов — воздух

Режим термообработки 2. Большая партия шпилек

Закалка: Нагрев от 480ºC по 80ºC/час до 940ºC 940ºC — выдержка 6 часов 950ºC — выдержка — 1час — масло

Отпуск: Нагрев от 500ºC по 60ºC/час до 670ºC 670ºC — выдержка 12 часов — воздух

Результаты испытаний для небольших партий шпилек по режиму т/о 1:

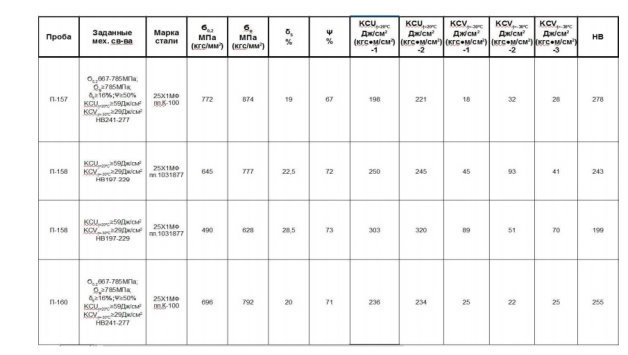

Таблица 1

Результаты механических испытаний по режиму т/о 1 небольших партий шпилек из особовысококачественной стали 25Х1МФ-Ш

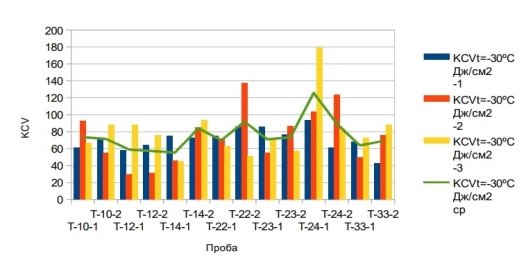

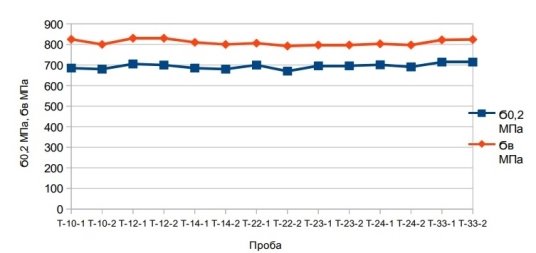

Результаты испытаний для больших партий шпилек представим в виде диаграмм:

Рис. 3. Результаты испытаний больших партий шпилек. KCV-30 ºC

Рис. 5. Результаты испытаний больших партий шпилек. σ0,2, σв

Из полученных результатов видно, что при термообработке больших партий шпилек ударная вязкость при -30 ºC выше, чем при термообработке небольших партий. Чтобы разобраться почему, были произведены тепловые расчеты скорости охлаждения в масле при закалке с последующим наложением на термокинетическую диаграмму распада аустенита, а также тепловые расчеты при отпуске шпилек.

Тепловые расчеты термической обработки для маленькой и большой партий шпилек

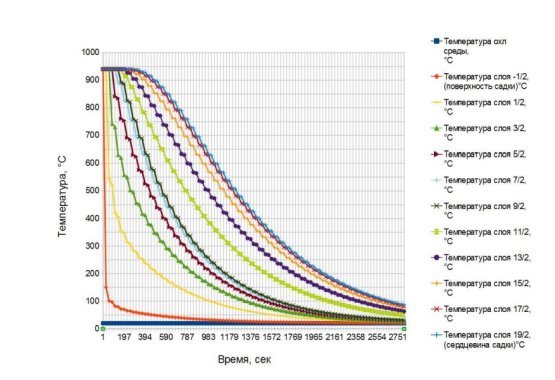

Построим диаграмму охлаждения небольшой садки шпилек в масле и наложим ее на термокинетическую диаграмму представленную в [5]. Представим садку в виде насыпи мелких деталей с коэффициентом теплопроводности λ=4ккал/м час ºC [6] и коэффициентом температуропроводности а=0,018м 2 /час [6]. Уравнение теплопроводности, в общем виде имеет вид: dt /d τ = a(d 2 t /dx 2+ d 2 t /dy2+ d 2 t /dz2) Для сплошной пластины уравнение примет вид: dt /d τ = a(d 2 t /dx 2), где t — температура, τ — время, a — температуропроводность, x — расстояние от нагреваемой поверхности до данной точки.

Используя [6], произведем оценку динамики охлаждения садки используя метод конечных разностей. Общая толщина садки насыпи мелких деталей равна 335мм В начальный момент времени она прогрета равномерно, и имеет температуру 940 ºC. Охлаждение происходит в масле, имеющем температуру 20 ºC. Разделим садку на 20 равных слоёв ∆ x= 0,335/ 20= 0,01675 м Определим, используя [6, стр.16, рис.13] значения коэффициента теплоотдачи.

Температура на поверхности в начальный момент времени:

(t0,0− tсреды)(((λ / a)− (∆ x /2))/(λ /a))+ tсреды

В последующие моменты:

(t(1/2), k− tсреды)(((λ /a)− (∆ x /2))/((λ /a)+ (∆ x /2)))+ tсреды

Температура в n-ом слое от поверхности в k момент времени:

tn, k= (t(n− 1),(k− 1)+ t(n+ 1),(k− 1))/2

Результаты расчетов представим в виде диаграммы

Рис. 6. Диаграмма охлаждения садки малой партии шпилек в масле

Наложим полученную диаграмму из рис. 6 на термокинетическую диаграмму 25Х1МФ приведенную в [5]

Рис. 7. Термокинетическая диаграмма стали марки 25Х1МФ.

Как видно из рис. 6 и 7, в результате закалки по режиму 1 получится бейнитная структура (время охлаждения до 350°С садки в масле примерно составит 26 минут, что соответствует скорости охлаждения между первой и второй кривой охлаждения). Также, из диаграмм понятно, что в процессе закалки в металле образуется до 5 % ферита и каррбидов.

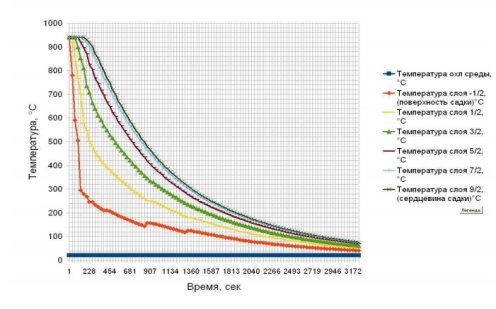

Построим диаграмму охлаждения садки большой партии шпилек в масле. Представим садку с оснасткой в виде сплошной пластины с коэффициентом теплопроводности λ=25ккал/м час ºC [6]. Уравнение теплопроводности, в общем виде имеет вид: dt /d τ = a(d 2 t /dx 2+ d 2 t /dy2+ d 2 t /dz2) Для сплошной пластины уравнение примет вид: dt /d τ = a(d 2 t /dx 2), где t — температура, τ — время, a — температуропроводность, x — расстояние от нагреваемой поверхности до данной точки. Используя [6], произведем оценку динамики охлаждения садки используя метод конечных разностей. Общая толщина садки насыпи мелких деталей равна 335мм В начальный момент времени она прогрета равномерно, и имеет температуру 940 ºC. Охлаждение происходит в масле, имеющем температуру 20 ºC. Разделим садку на 20 равных слоёв ∆ x= 0,212 /20= 0,0106 м Определим, используя [6] значения коэффициента теплоотдачи. Температура на поверхности в начальный момент времени:

(t0,0− tсреды)(((λ / a)− (∆ x /2))/(λ /a))+ tсреды

В последующие моменты:

(t(1/2), k− tсреды)(((λ /a)− (∆ x /2))/((λ /a)+ (∆ x /2)))+ tсреды

Температура в n-ом слое от поверхности в k момент времени:

tn, k= (t(n− 1),(k− 1)+ t(n+ 1),(k− 1))/2

Результаты расчетов представим в виде диаграммы:

Рис. 8. Диаграмма охлаждения садки большой партии шпилек в масле

Как видно из полученной диаграммы, скорость охлаждения большой партии шпилек выше, время охлаждения до 350°С садки в масле примерно составит 20 минут, что на 6 минут меньше, чем для небольших партий шпилек. Связано это с конструкцией используемой оснастки (закалочных корзин), так, для больших партий, укладка шпилек не более двух рядов, тогда как для небольших — 6, что и обуславливает разницу в скорости охлаждения. Несмотря на то, что после закалки большой партии шпилек структура будет аналогична небольшой партии (скорость охлаждения партии соответствует скорости между первой и второй кривой охлаждения), специальных карбидов при закалке выпадет меньше, что уменьшит структурную неоднородность. Также, стоит отметить, что использование более массивных печей, при термообработке больших партий шпилек, требует большего времени на прогрев и сравнивание, и увеличивает время нахождения заготовок на температуре от 600 ºC до 670 ºC. В [7] описан механизм упрочнения при термообработке, процессах, протекающих при отпуске и в процессе работы. Так, при высоком отпуске происходят процессы распада остаточного аустенита (которого после закалки может быть от 3 до 8 %), выделение специальных карбидов, а с течением времени их коагуляция. До 600°С в основном выделяются карбиды цементитного типа, а при отпуске в районе 600–700°С происходит растворение карбидов цементитного типа с образованием в основном карбидов ванадия и молибдена. Проведем тепловой расчет для отпуска большой партии шпилек в массивных печах, чтобы оценить время нахождения садки при прогреве и сравнивании в зоне выпадения специальных карбидов.

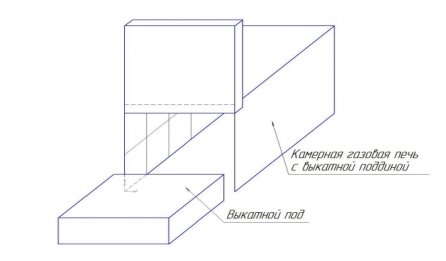

Для нагрева под закалку и последующего отпуска используются камерные газовые печи с выкатной подиной, общий вид которых представлен на рисунке 9

Рис. 9. Общий вид камерной газовой печи с выкатной поддиной

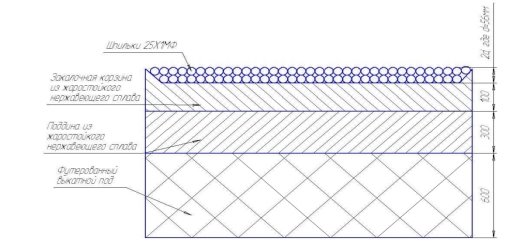

Сечение садки шпилек на подине представлен на рисунке 10.

Рис. 10. Садка шпилек на выкатной подине в разрезе

Как видно из приведенных выше схем, садка будет нагреваться совместно с оснасткой и выкатным подом, то есть в условиях теплообмена с тремя слоями из различных материалов, в условиях подвода тепла от печи. Представим садку с оснасткой и выкатной подиной в виде сплошной пластины с коэффициентом теплопроводности λ=25ккал/м час ºC. Уравнение теплопроводности, в общем виде имеет вид: dt /d τ =a(d 2 t /dx 2+d 2 t /dy2+d 2 t /dz2) Для сплошной пластины уравнение примет вид: dt /d τ =a(d 2 t /dx 2), где t — температура, τ — время, a — температуропроводность, x — расстояние от нагреваемой поверхности до данной точки. Используя [6], произведем оценку динамики нагрева и время выдержки садки с описанными выше допущениями, используя метод конечных разностей. Так как теплопроводность между футированной подиной и садкой шпилек с оснасткой невелика примем толщину условной пластины: (300+100+2*56) мм = 512 мм. Примем температуру условной пластины в начальный момент времени равной 20 ºC. Так как после посадки в печь садка прогревается с определенной скоростью, то учтем это в условиях температуры среды. Разделим плиту на 20 равных слоёв Δ x=0,512/20=0,0256 м. Определим, используя [6, стр.11, рис.6] значения коэффициента теплоотдачи.

Температура на поверхности в начальный момент времени:

(t0,0− tсреды)(((λ / a)− (Δ x/2))/(λ/a))+tсреды

В последующие моменты:

(t(1/2), k− tсреды)(((λ /a)− (Δ x /2))/((λ /a)+(Δ x /2)))+tсреды

Температура в n-ом слое от поверхности в k момент времени:

tn, k=(t(n− 1),(k− 1)+t(n+1),(k− 1))/2

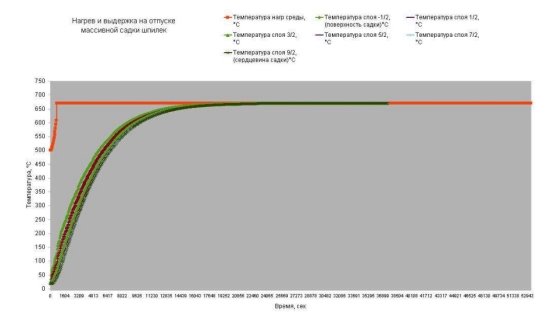

Результаты расчетов представим в виде диаграммы:

Рис. 11. Диаграмма нагрева и выдержки при отпуске садки большой партии шпилек

Выдержка, во время отпуска, для массивной садки согласно проведенным расчетам составит приблизительно 8 часов, также достаточно велик интервал прохождения температуры от 600 ºC до 670 ºC при нагреве садки. Он составляет 2,4 часа.

Выбор окончательного варианта термообработки крепежа из стали 25Х1МФ-Ш небольшими партиями с KCVt=-30°C

Несмотря на положительные результаты термообработки из больших печей, производством ставилась задача получать результат и для небольших партий. Проведенные расчеты показали, что вероятнее всего, основными причинами низких значений ударной вязкости при отрицательной температуре KCVt=-30°C является карбидная неоднородность, которая возникает вследствие выпадения специальных карбидов при закалке, в результате низких скоростей охлаждения при закалке в масле. Также известно, что нахождение садки шпилек в интервале 600–670 ºC приводит к выделению специальных карбидов, а с течением времени их коагуляция [7], что, вероятно, и ведет к выравниванию карбидной неоднородности и повышает KCVt=-30°C. Для проверки этого предположения, был введен второй отпуск, проводимый на температуре ниже основного, чтобы исключить снижение прочностных свойств крепежа, а также несколько сокращено время первого отпуска. Практически был подобран режим:

Режим термообработки 3 для небольшой партии шпилек

Закалка- 945±5°С — посадка на температуру, выдержка 4 часа— масло

Отпуск1: Посадка на 665°С 665°С— выдержка 8 час — воздух

Отпуск2: Посадка на 650°С 650°С— выдержка 8 час — воздух

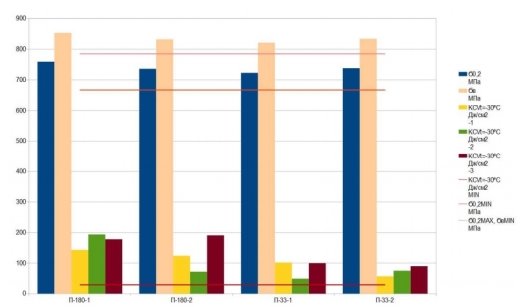

Представим полученные результаты на диаграмме:

Рис. 12. Результаты механических испытаний по режиму т/о 3

Среднее значение холодного удара после т/о по режиму 3 от всех полученных значений составил:

KCVt=-30°C ср = 114,58Дж/см 2.

Тогда как среднее значение при типовом режиме термообработки 1:

KCVt=-30°C ср = 29Дж/см 2.

Как видно, значение повысилось в 3,95 раза.

Влияние качества стали 25Х1МФ на ударную вязкость KCVt=-30°C

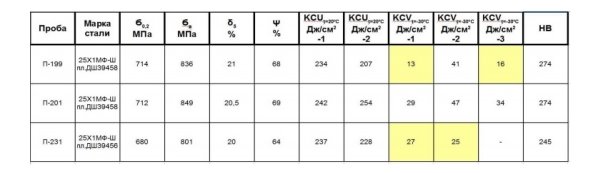

Помимо стали электрошлакового переплава, в производственной практике была попытка использовать качественную сталь 25Х1МФ. Приведем результаты механических испытаний для малых партий шпилек и гаек прошедших т/о по режиму 1:

Таблица 2

Результаты механических испытаний по режиму т/о1 небольших партий шпилек из качественной стали 25Х1МФ

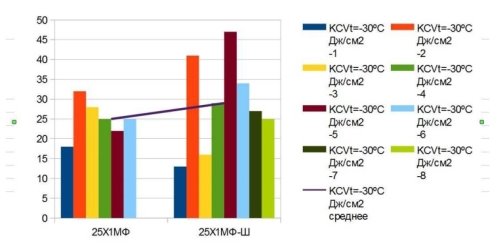

Сравним значения KCVt=-30°C для качественной стали 25Х1МФ и стали электрошлакового переплава 25Х1МФ-Ш при применении одинаковых режимов термообработки. Для этого построим рис. 13:

Рис. 13. Зависимость острого холодного удара от качества стали

Таким образом можно сделать вывод, о том, что применение особовысококачественной стали для крепежа из теплоустойчивой стали 25Х1МФ, работающего при отрицательных температурах, оправдано. В нашем случае увеличение значения KCVt=-30°C при замене стали составило 13,79 %.

Выводы

По результатам проделанной работы можно показать, что:

- Использование материала 25Х1МФ-Ш электрошлакового переплава оправдано, при использовании для крепежа трубопроводов, работающих под большим давлением и при достаточно высоких (до 450 ºC) рабочих температурах, в условиях окружающей среды с низкими сезонными или годовыми средними температурами.

- На основании проведенных расчетов было выдвинуто предположение о снижении ударной вязкости при отрицательных температурах в результате возникновения карбидной неоднородности, возникающей в результате выпадения специальных карбидов при недостаточных скоростях закалки стали 25Х1МФ, а также показана возможность возможность её повысить введением второго отпуска при температуре на 10–20°С ниже основного.

- При термообработке больших партий крепежа, ударная вязкость при отрицательных температурах, получается несколько выше, что связанно с более быстрым охлаждением садки при закалке в масле, ввиду особенностей конструкции закалочных корзин для малой и большой партий шпилек, а также с длительным прохождением при нагреве интервала температур выделения специальных карбидов.

Послесловие

Сегодня реализуются и разрабатываются различные проекты по освоению газоносных месторождений в тяжелых климатических условиях. Так, ведущая в России газодобывающая корпорация «Газпром» реализует проекты по освоению таких месторождений как Бованенковское, Заполярное, Штокмановское. А также на полуострове Ямал активно формируется новый центр газодобычи, который в перспективе станет одним из основных для развития газовой отрасли России — мегапроект «Ямал». На Ямале будет производиться до 360 млрд куб. м голубого топлива. Углеводороды сосредоточены в труднодоступном районе с исключительно тяжелыми климатическими условиями. Полуостров характеризуется наличием вечной мерзлоты, продолжительным зимним периодом и низкими температурами (до −50 °C). [12] Также, сегодня закладываются основы для освоения Арктического шельфа. Почти весь российский шельф располагается в холодных морях Северного Ледовитого океана и Охотского моря. Его протяженность у берегов России составляет 21 % всего шельфа Мирового океана. Около 70 % его площади перспективны с точки зрения полезных ископаемых, в первую очередь нефти и газа. На шельфе содержится четверть наших запасов нефти и половина запасов газа. Распределены они следующим образом: Баренцево море — 49 %, Карское — 35 %, Охотское — 15 %. И лишь менее 1 % находится в Балтийском море и на нашем участке Каспия. [13] Конечно, работа в условия полярного климата накладывает совершенно иные требования к уже отработанным конструкциям некоторых частей газоперекачивающих агрегатов или компрессоров. Так, описанная выше работа проводилась из-за плохой приспособленности теплоустойчивой стали 25Х1МФ к работе в условиях низких температур. Конечно, существуют материалы имеющий весьма внушительные характеристики. Так, например, 10Х11Н23Т3МР (ЭП 33, ЭИ 696М) имеет свойства σ0,2≥539МПа; σв≥980МПа; δ5≥25 %;Ψ≥30 %;KCUt=20ºC≥78Дж/см2; KCUt= -196°C≥59Дж/см2; и диапазон рабочих температур от -260°C до 650°C [9]. Однако, высокое легирование делает её дорогостоящей, что нежелательно, тем более, когда речь идет о достаточно массовой продукции, такой как крепеж. Поэтому считаю подбор подходящей стали, а также вариантов ее термической или термомеханической обработки, которая будет обладать прочностными характеристиками не ниже σ0,2≥667; σв≥785МПа; с рабочей температурой -70–600°C актуальной задачей.

Литература:

- http://www.reph.ru/

- http://gtt.ru/2016/01/rep-xolding-provel-ispytaniya-golovnogo-obrazcakompressora-dlya-chayandinskogo-ngkm/

- https://ru.wikipedia.org/wiki/Ленский_район_(Якутия)

- ТУ НЗЛ 283–04

- М. И. Оленин, канд. техн. наук, В. И. горынин, д-р техн. наук, М. Л. Федосеев. Некоторые аспекты повышения хладостойкости сталей перлитного класса. Научно-технический журнал «вопросы материаловедения» № 2(74), 2013

- А. А. Немчинский Тепловые расчеты термической обработки. Л.:Су дпромгиз, 1953.

- Гольдштейн М. И., Грачев С. В., Векслер Ю. Г. Специальные стали. Учебник для вузов издательство. «Металлургия» [1985]

- А. А. Шмыков. Справочник термиста. Издание четвертое, исправленное и дополненное. Государственное научно-техническое издательство машиностроительной литературы. Москва, 1961

- СТ ЦКБА 012 -2005 Арматура трубопроводная шпильки, болты, гайки и шайбы для трубопроводной арматуры технические требования НПФ «ЦКБА» 2005

- ГОСТ 20072–74

- Ю. П. Солнцев, Т. И. Титова Стали для севера и Сибири. ХИМИЗДАТ, 2002

- http://www.gazprom.ru/

- «Наука и жизнь» № 03, март 2017

- Гуляев А. П. Металловедение.М.Металлургия,1978.

- А. С. Зубченко, М. М. Колосков, Каширский Ю. В. Марочник сталей и сплавов, Москва, «Машиностроение» 2003

Ключевые слова

термическая обработка, сталь 25Х1МФ, хладостойкостьПохожие статьи

Влияние импульсного тока высокой плотности на эффективность пластической деформации титанового сплава ВТ6

Рассмотрены вопросы пластической деформации проката титанового сплава ВТ6. Установлены закономерности зависимости степени обжатия от режимов электропластической прокатки. Было проведено процентное измерение деформации, анализ макроструктуры и поверхн...

Оценка показателей эффективности процесса очистки картофеля аэродинамическим способом (некоторые результаты проекта 16-38-00343 РФФИ)

Работа выполнена по проекту № 16-38-00343 РФФИ. В статье изложены результаты расчета и оценки показателей эффективности технологического процесса очистки клубней картофеля аэродинамическим способом, такие как производительность проектируемой машины и...

Упрочнение поверхности титанового сплава ВТ6 в результате электропластической деформации

В работе представлены результаты исследования влияния режимов электропластической деформации на микротвердость деформированной поверхности в результате проката титанового сплава ВТ6. Установлены закономерности зависимости микротвердости от способа по...

Конечно-элементный анализ теплового состояния упругих элементов в процессе МДТМО

Рассматриваются результаты решение в программном комплексе ANSYS тепло-вой задачи при навивке пружины в ходе малодеформационной термомеханической обработки. Исследовано влияние материала оправки, различных охлаждающих сред и разделительного устройств...

Исследование физико-механических свойств сырья, полученного при различных условиях первичной обработки хлопка

Исследовательские работы были проведены на Кизилтепинской хлопкоочистительной фабрике, расположенной в Навоийнской области. Для этого были выбраны широко районизируемый в нашей Республике хлопок промышленного сорта Бухара -6 и переработаны шести разл...

Технологические приемы изготовления дисперсно-армированного мелкозернистого бетона на основе базальтовых волокон

Проведены исследования по определению прочности дисперсно-армированного фиброй мелкозернистого бетона в зависимости от способа перемешивания, которое осуществляли в лопастном или бегунковом растворосмесителе. В качестве армирующего волокна применяли ...

Трещиностойкость фиброцемента армированного стальной проволочной фиброй

В статье рассматривается устройство и методика испытаний силовых и энергетических характеристик трещиностойкости фиброцемента. Испытаниям подвергались образцы-балки, изготовленные из цементного теста нормальной густоты, армированные стальной проволоч...

Моделирование напряженного состояния главного шатуна авиационного двигателя

В работе рассмотрена прочностная надежность главного шатуна перспективного авиационного двигателя ЧН 13/14. Предложена методика определения режимов максимальной и минимальной нагрузки для оценки коэффициента запаса циклической прочности. Выполнены со...

Исследование возможности использования теплоизоляционной краски для улучшения температурного режима в кабинетах Школы № 176 г.о. Самара

Статья посвящена исследованию свойств теплоизоляционной краски «Термостоп» в сравнении с традиционным теплоизолирующим материалом пенополистиролом. В работе приведены рекомендации по улучшению температурного режима в отдельных помещениях и пример рас...

Влияние омагниченной воды на прочность бетона и цементных смесей

В работе рассматриваются аспекты влияние омагниченной воды на прочность бетонов и цементных cмеси. Магнитная обработка воды ускоряет процесс твердения и повышает прочность бетона и других строительных материалов. А также увеличивает плотность, морозо...

Похожие статьи

Влияние импульсного тока высокой плотности на эффективность пластической деформации титанового сплава ВТ6

Рассмотрены вопросы пластической деформации проката титанового сплава ВТ6. Установлены закономерности зависимости степени обжатия от режимов электропластической прокатки. Было проведено процентное измерение деформации, анализ макроструктуры и поверхн...

Оценка показателей эффективности процесса очистки картофеля аэродинамическим способом (некоторые результаты проекта 16-38-00343 РФФИ)

Работа выполнена по проекту № 16-38-00343 РФФИ. В статье изложены результаты расчета и оценки показателей эффективности технологического процесса очистки клубней картофеля аэродинамическим способом, такие как производительность проектируемой машины и...

Упрочнение поверхности титанового сплава ВТ6 в результате электропластической деформации

В работе представлены результаты исследования влияния режимов электропластической деформации на микротвердость деформированной поверхности в результате проката титанового сплава ВТ6. Установлены закономерности зависимости микротвердости от способа по...

Конечно-элементный анализ теплового состояния упругих элементов в процессе МДТМО

Рассматриваются результаты решение в программном комплексе ANSYS тепло-вой задачи при навивке пружины в ходе малодеформационной термомеханической обработки. Исследовано влияние материала оправки, различных охлаждающих сред и разделительного устройств...

Исследование физико-механических свойств сырья, полученного при различных условиях первичной обработки хлопка

Исследовательские работы были проведены на Кизилтепинской хлопкоочистительной фабрике, расположенной в Навоийнской области. Для этого были выбраны широко районизируемый в нашей Республике хлопок промышленного сорта Бухара -6 и переработаны шести разл...

Технологические приемы изготовления дисперсно-армированного мелкозернистого бетона на основе базальтовых волокон

Проведены исследования по определению прочности дисперсно-армированного фиброй мелкозернистого бетона в зависимости от способа перемешивания, которое осуществляли в лопастном или бегунковом растворосмесителе. В качестве армирующего волокна применяли ...

Трещиностойкость фиброцемента армированного стальной проволочной фиброй

В статье рассматривается устройство и методика испытаний силовых и энергетических характеристик трещиностойкости фиброцемента. Испытаниям подвергались образцы-балки, изготовленные из цементного теста нормальной густоты, армированные стальной проволоч...

Моделирование напряженного состояния главного шатуна авиационного двигателя

В работе рассмотрена прочностная надежность главного шатуна перспективного авиационного двигателя ЧН 13/14. Предложена методика определения режимов максимальной и минимальной нагрузки для оценки коэффициента запаса циклической прочности. Выполнены со...

Исследование возможности использования теплоизоляционной краски для улучшения температурного режима в кабинетах Школы № 176 г.о. Самара

Статья посвящена исследованию свойств теплоизоляционной краски «Термостоп» в сравнении с традиционным теплоизолирующим материалом пенополистиролом. В работе приведены рекомендации по улучшению температурного режима в отдельных помещениях и пример рас...

Влияние омагниченной воды на прочность бетона и цементных смесей

В работе рассматриваются аспекты влияние омагниченной воды на прочность бетонов и цементных cмеси. Магнитная обработка воды ускоряет процесс твердения и повышает прочность бетона и других строительных материалов. А также увеличивает плотность, морозо...