Совершенствовании конструкции рабочих органов очистителей хлопка-сырца

Автор: Бафоев Дустмурод Холмуродович

Рубрика: Машиностроение

Опубликовано в Техника. Технологии. Инженерия №2 (12) апрель 2019 г.

Дата публикации: 26.03.2019

Статья просмотрена: 877 раз

Библиографическое описание:

Бафоев, Д. Х. Совершенствовании конструкции рабочих органов очистителей хлопка-сырца / Д. Х. Бафоев. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2019. — № 2 (12). — С. 11-14. — URL: https://moluch.ru/th/8/archive/120/3935/ (дата обращения: 26.04.2025).

В нынешнем этапе развития хлопкоочистительной промышленности важнейшей задачей отрасли является повышение конкурентоспособности выпускаемой продукции, как на внутреннем, так и на внешнем рынке. Но, наряду с этим немаловажны снижение себестоимости и повышение выхода выпускаемой продукции.

Решение этих задач требует значительного увеличения эффективности производства, т. е. коренного улучшения качества хлопкового волокна, максимального снижения его потерь и непроизводительных затрат электроэнергии, простоев оборудования.

Существующие очистительные машины не обеспечивают необходимый эффект очистки хлопка. Кроме того, для достижения требуемой очистительной эффективности увеличивают кратность воздействия рабочих органов на хлопок-сырец, что может привести к значительным повреждениям волокна и семян хлопка, увеличению суммы пороков. В существующих очистителях хлопка от мелкого сора основными рабочими органами и сетчатая колковый барабан и сетчатая поверхность под ним. Для увеличения эффекта очистки хлопка-сырца от мелкого сора необходимо активизировать взаимодействие комков барабана на хлопок-сырец, а также оснащать сороотводящую сетку активизирующими очистку элементами. Высокочастотные взаимодействия колков с хлопком, а также увеличение встряхивающих способностей сетчатой поверхности является, одним из основных направлений совершенствованию конструкций рабочих органов очистителей хлопка-сырца от мелкого сора. Благодаря этому способу можно отделить мелких сорных примесей глубоко внедренные в волокна летучки хлопка.

Поэтому разработка и обоснование параметров колкового барабана с упругими поверхностями колков для очистителей хлопка-сырца от мелкого сора, обеспечивающие значительное увеличение эффективности очистки хлопка-сырца, снижению повреждаемости волокон и семян хлопка-сырца, приводящая и максимальному сохранению природных свойств хлопкового волокна является актуальной задачей для хлопкоочистительной промышленности.

Основными рабочими органами очистительных машин от мелкого сора являются колковый барабан и сетчатая поверхность. Интенсивность очистки хлопка-сырца от мелкого сора зависит не только от рациональной конструкции барабана, но и от правильного выбора очистительных сетчатых поверхностей, выводящие сорные примеси из рабочей зоны очистки. Требования, которые предъявлены к конструкции сетчатой поверхности исходят из общей стратегии исследований, другими словами, при минимальном силовом воздействии на хлопок-сырец — достижение максимального очистительного эффекта.

Следует заметить, что интенсификация очистки хлопка-сырца, разработка усовершенствованных конструкций, определение новых эффективных способов очистки хлопка-сырца от мелких сорных примесей, а также активизация неподвижных рабочих органов машин, является актуальной задачей хлопкоочистительной промышленности.

Резервом в совершенствовании очистителей мелкого сора хлопка-сырца является выбор и обоснование рабочих параметров и режимов движения рабочих органов с учетом всех основных характеристик специфических особенностей работы на основе динамических исследований машин.

Проблемными вопросами в совершенствовании конструкции рабочих органов очистителей хлопка является интенсификация взаимодействия рабочих органов с хлопком за счет снижения монотонности обработки уменьшения кратности очистки.

Очистка хлопка-сырца от мелкого сора осуществляется очистителями, которые состоят из колковых барабанов (шнеков), взаимодействуя с хлопком и протаскивания их по сетчатой поверхности [1].

Сорные примеси, размеры которых меньше 8 мм называются мелкими, и поэтому они, глубоко входят в волокно и их удалении связаны с определенными трудностями. В очистительных машинах, где основой является колковый барабан, перемещение хлопка от барабана к барабану осуществляется колками и планками.

Исследования показали, что наибольший очистительный эффект достигается на колково-планчатых очистительных барабанах. Колки разрыхляет хлопок и передвигает его по сетчатой решетке, так происходит выделение сорных примесей. Планки создают поток воздуха, из-за чего происходит усиление процесса очистки.

Рядом других исследований установлено, что наряду с конструкцией барабана на очистительный эффект влияет конструкция сетчатой поверхности.

Колосниковая решетка, несмотря на хорошие показатели, не получила широкого распространения вследствие нетехиологичности ее изготовления. В современных конструкциях очистительных секций применяют колково-планчатые барабаны и штампованные сетчатые поверхности с размером отверстий 5X50 мм и расположением большой оси отверстий перпендикулярно движению хлопка в очистителе.

Колково-планчатый барабан представляет собой сборную конструкцию, которая состоит из вала, дисков, обшивки из тонкого листа и планок, из которых восемь колковых и четыре лопастных.

В зависимости от расположения крайних колков планки чередуются, чем достигается шахматное расположение колков на барабане. Расстояние между колками в ряду и по окружности принимают исходя из необходимости достижения наибольшего очистительного эффекта и разрыхления хлопка. По опытным данным наилучшие показатели получены при расстоянии между колками в ряду 50 мм и по окружности 100 мм.

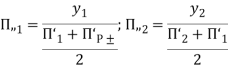

Очистительные сетки устанавливаются под колковыми рабочими органами очистителей и предназначаются для выделения мелких сорных примесей. Очистительный эффект очистителя наряду с конструкцией рабочего органа и других параметров во многом зависит от конструкции сетчатой поверхности. Критериями технологической оценки сетчатых поверхностей является коэффициент живого сечения, который определяется отношением площади отверстий сетчатой поверхности ко всей ее площади и коэффициентом эффективности живого сечения, который показывает влияние конструкции поверхности на очистительный эффект [2]:

![]()

где ![]() очистительный эффект, в %;

очистительный эффект, в %; ![]() площадь отверстий сетчатой поверхности.

площадь отверстий сетчатой поверхности.

Анализ конструкций очистителей мелкого сора показывает, что хотя они имеют некоторые различия в конструктивном исполнении, в целом однотипны и имеют идентичные узлы, как например, очистительные сетчатые поверхности и колковые барабаны. Исследователями, в целях повышения очистительного эффекта были разработаны и рекомендованы различные конструкции сетчатых поверхностей и колковых барабан применяемых в очистителях мелкого сора.

Очиститель волокнистого материала предложенной конструкции, содержащий рабочий барабан с колками упругими поверхностями и размещённую под ним сетчатую поверхность. Для развития вышеописанной конструкции нами разработан колки, где на поверхности установлены дополнительные упругие элементы, соединённые с помощью заклёпок. Очиститель волокнистого материала содержит корпус, рабочий барабан с колками, установленными над ними упругие пластинки, размещённую под ним сетчатую поверхность. Пластинки установлены на поверхности колков с помощью заклёпочных соединений по направлению вращения барабана. Пластинки могуг быть различной жёсткости или различной толщины.

При работе очистителя хлопок-сырец поступает к рабочему барабану, колки с упругими поверхностями захватывают его и протаскивают по сетчатой поверхности. При этом хлопок в зоне действия рабочего барабана ударяется циклически по упругим поверхностям колков.

Вследствии удара об упругие поверхности колков волокнистый материал встряхивается, и это приводит к выделению из него сорных примесей, которые выпадают из отверстий сетчатой поверхности, а затем выводятся из машины.

Предложенный очиститель позволяет намного увеличивает эффективность очистки волокнистого материала от сорных примесей. В целом предлагаемая конструкция колкового барабана очистителя позволяет увеличитъ очистительный эффект по сравнению с существующими конструкциями за счёт создания дополнительного встряхивающего воздействия упругих поверхностей на обрабатываемый материал, чем создаются условия для выделения мелких сорных примесей с различными коэффициентами сил сцепления с хлопком-сырцом.

Испытания колково-планчатых барабанов с окружными скоростями от 4,71 до 19 м/сек для средневолокнистых и тонковолокнистых сортов показали, что наибольший очистительный эффект достигается в зоне окружных скоростей 7,85–11,5 м/сек [10]. При ![]() м/сек отмечается падение очистительного эффекта, а при

м/сек отмечается падение очистительного эффекта, а при ![]() м/сек наряду со снижением роста очистительного эффекта происходит усиленное повреждение семян. Наибольший рост поврежденности семян для тонковолокнистых сортов хлопка наблюдается при

м/сек наряду со снижением роста очистительного эффекта происходит усиленное повреждение семян. Наибольший рост поврежденности семян для тонковолокнистых сортов хлопка наблюдается при ![]() м/сек, поэтому рекомендуется при проектировании барабанно-планчатых очистителей для тонковолокнистых сортов принимать окружную скорость барабанов в пределах

м/сек, поэтому рекомендуется при проектировании барабанно-планчатых очистителей для тонковолокнистых сортов принимать окружную скорость барабанов в пределах ![]() м/сек [2].

м/сек [2].

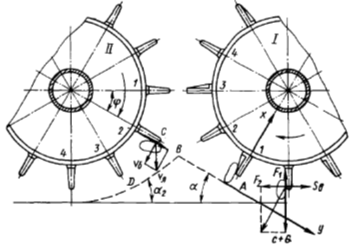

На рис. 1 приведена схема взаимодействия двух смежных барабанов и сил, действующих на частицу хлопка при ее переходе с барабана I на барабан II. Частицы хлопка, двигаясь по сетчатой поверхности, получают ударно-встряхивающие импульсы колков и сетчатой поверхности, что способствует освобождению их от сорных примесей, но может при их чрезмерной величине привести к поврежденности семян.

Для определения ударных импульсов найдем скорость частицы хлопка и направление ее вектора при подходе ко второму колковому барабану.

Считаем, что в начальный момент движения частица хлопка имеет окружную скорость ![]() колково-планчатого барабана. Двигаясь по сетчатой поверхности на участке АВ, частица хлопка прижимается к ней силой веса G. В данном случае условно рассматриваем летучку, которая не сходит с колка, хотя в действительности частица может под действием сил трения, возникающих между летучкой и сетчатой поверхностью, нецентрального взаимодействия с колком, наличия зазора и т. п. сойти с колка и быть захваченной другим колком или планкой.

колково-планчатого барабана. Двигаясь по сетчатой поверхности на участке АВ, частица хлопка прижимается к ней силой веса G. В данном случае условно рассматриваем летучку, которая не сходит с колка, хотя в действительности частица может под действием сил трения, возникающих между летучкой и сетчатой поверхностью, нецентрального взаимодействия с колком, наличия зазора и т. п. сойти с колка и быть захваченной другим колком или планкой.

От точки А начинается прямолинейный участок сетчатой поверхности, где зазор между сеткой и колком при движении колка увеличивается, и частица хлопка перебрасывается на второй барабан.

Рис. 1. Схема взаимодействия смежных барабанов и сил, действующих на частицу хлопка-сырца

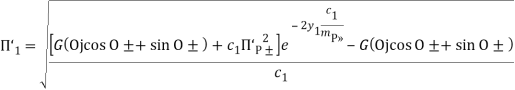

Скорость летучки хлопка-сырца на участке АВ в точке В

где ![]() вес летучки, равный 0,2–0,25 г;

вес летучки, равный 0,2–0,25 г; ![]() коэффициент трения хлопка-сырца о сетчатую поверхность;

коэффициент трения хлопка-сырца о сетчатую поверхность; ![]() угол наклона оси y к горизонту; A –точка пересечения оси х с сетчатой поверхностью в начале прямолинейного участка АВ;

угол наклона оси y к горизонту; A –точка пересечения оси х с сетчатой поверхностью в начале прямолинейного участка АВ;

![]()

где ![]() площадь миделевого сечения летучки в м2;

площадь миделевого сечения летучки в м2; ![]() коэффициент лобового сопротивления (в расчетах принимаем

коэффициент лобового сопротивления (в расчетах принимаем ![]() );

); ![]() плотность воздуха;

плотность воздуха; ![]() масса летучки;

масса летучки; ![]() длина участка АВ [2].

длина участка АВ [2].

Ввиду малого значения величины участка ВС можно принять, что движение летучки на нем происходит по прямолинейной траектории.

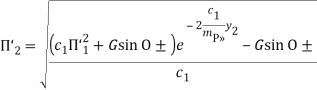

Скорость летучки на участке ВС

где ![]() длина участка BC [2].

длина участка BC [2].

Время прохождения летучкой расстояния АС до встречи со вторым колковым барабаном ![]() (где

(где ![]() и

и ![]() время прохождения летучкой расстояния АВ и ВС).

время прохождения летучкой расстояния АВ и ВС).

Считая, что скорости на участках изменяются незначительно, приближенно найдем время по средним значениям скоростей:

Подставляя в формулы значения

Таким образом, предложенная конструкция колкового барабана проста и удобна в эксплуатации, её легко перенастроить и способствует значительному увеличению очистительного эффекта очистителей.

Литература:

- Справочник по первичной обработке хлопка. I,II том, изд., «Мехнат», Ташкент, 1994 г.

- Мирошниченко Г. И. Основы проектирования машин первичной обработки хлопка. М.: Машиностроение,1972.