Технологическое приспособление для поверхностного пластического деформирования деталей машин алмазным выглаживанием

Авторы: Бафаев Дустмурод Холмуродович, Зарипов Голиб Баходирович

Рубрика: Машиностроение

Опубликовано в Техника. Технологии. Инженерия №2 (4) апрель 2017 г.

Дата публикации: 11.04.2017

Статья просмотрена: 805 раз

Библиографическое описание:

Бафаев, Д. Х. Технологическое приспособление для поверхностного пластического деформирования деталей машин алмазным выглаживанием / Д. Х. Бафаев, Г. Б. Зарипов. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 2 (4). — С. 65-68. — URL: https://moluch.ru/th/8/archive/57/2057/ (дата обращения: 26.04.2025).

В данной статье приведены материалы о методах алмазного выглаживания поверхностного слоя деталей машин и применение двухалмазного копирного приспособления при обработки деталей.

Ключевые слова: поверхностно пластическое деформирование, алмазное выглаживание, сила выглаживания, оптимальный режим выглаживания, приспособления

Качество поверхностного слоя деталей машин характеризуется геометрическими и физико-механическими параметрами. Сопротивление усталости, изностойкость, коррозийная стойкость, сопротивление контактной усталости и другие эксплуатационные свойства деталей машин зависят от качества поверхностного слоя. В связи с интенсификацией эксплуатационных процессов, увеличением скоростей перемещения рабочих органов, повышением температур и давлений роль качества поверхностного слоя значительно возрастает.

Оптимальная поверхность должна быть достаточно твердой, должна иметь сжимающие остаточные напряжения, мелкодисперсную структуру, сглаженную форму микронеровностей с большой площадью опорной поверхности. Оптимальное качество поверхностного слоя достигается поверхностным пластическим деформированием, при котором стружка не образуется, а происходит тонкое пластическое деформирование поверхностного слоя. В результате упрочняется поверхностный слой, повышается изностойкость, стойкость к коррозионным воздействиям и т. д.

Поверхностным пластическим деформированием можно обрабатывать наиболее тяжелонагруженные детали машин и механизмов, от работоспособности которых зависят надежность и долговечность изделий в целом. В зависимости от размеров, конфигурации, материала детали, назначения обработки, серийности производства и других факторов в каждом конкретном случае выбирают наиболее оптимальный метод поверхностно пластического деформирования.

Во многих случаях целесообразно применять накатывание, алмазное выглаживание, виброударную обработку и обработку дробью. Эти методы универсальны, они дополняют друг друга и в комплексе обеспечивают упрочнение самых разнообразных деталей.

Цилиндрические, конические и другие наружные и внутренные поверхности правильной геометрической формы твердостью HRC>50 эффективно обрабатывать методом алмазного выглаживания. Алмазное выглаживание обладает большей универсальностью и позволяет обрабатывать маложесткие и неравножесткие детали, так как давление при алмазном выглаживании составляет 100–200 Н.

Наружные и внутренние сферические детали, профильные типа кулачков, фасонные детали, а также поверхности галтелей и радиусных переходов, поверхности резьб, поверхности шлиц и канавок, поверхности зубьев зубчатых колес относятся к сложным поверхностям групп деталей, обрабатываемых алмазным выглаживанием.

Для осуществления алмазного выглаживания сложных поверхностей по сравнению с обработкой простых поверхностей необходимо дополнительно решить ряд технологических и конструкторских задач, связанных с созданием деформирующего инструмента специального профиля, с необходимостью огибать обрабатываемую поверхность по криволинейной образующей и ориентировать инструмент определенным образом, с необходимостью изменять во время обработки диаметр и некоторые другие размеры устройств для алмазного выглаживания.

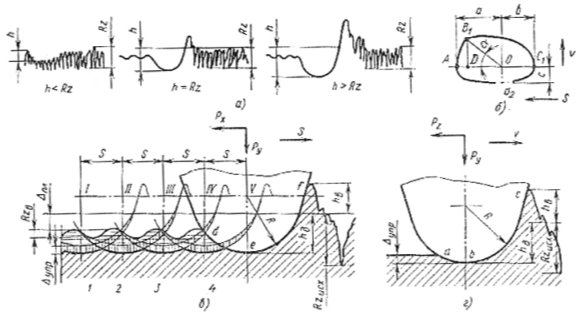

Алмазное выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом — выглаживателем. Инструмент раздвигает металл, образуя канавку на поверхности. При этом создаются тир вида очагов деформирования в зависимости от соотношения глубин внедрения инструмента и исходных параметров шероховатости (рис.1, а).

Контур контакта передней полусферы наконечника с деталью достаточно точно описывает дуга окружности

Площадь контакта наконечника сферической формы с деталью равна сумме площадей полуэллипса ![]() , сектора окружности и праболического полусегмента

, сектора окружности и праболического полусегмента ![]() минус площадь треугольника

минус площадь треугольника ![]() .

.

Рис. 1. Выглаживание: а — соотношения между глубиной канавки и высотой микронеровностей; б — очаг деформации; в — схема деформирования в направлении подачи; г — схема деформирования в направлении скорости.

После прохождения инструмента по поверхности происходит частичная компенсация деформации на величину ![]() (рис.1, в, г). Контакт инструмента с обрабатываемой поверхностью в сечении происходит в направлении подачи по дуге

(рис.1, в, г). Контакт инструмента с обрабатываемой поверхностью в сечении происходит в направлении подачи по дуге ![]() ; в направлении скорости — по дуге

; в направлении скорости — по дуге ![]() . Вследствие того, что перед выглаживателем образуется валик пластически деформированного металла, передняя полуповерхность выглаживателя нагружена гораздо больше (контакт по дугам

. Вследствие того, что перед выглаживателем образуется валик пластически деформированного металла, передняя полуповерхность выглаживателя нагружена гораздо больше (контакт по дугам ![]() и

и ![]() ), чем задняя полуповерхность (контакт по дугам

), чем задняя полуповерхность (контакт по дугам ![]() и

и ![]() ). По этой же причине, а также вследствие адгезионного взаимодействия между деталью и инструментом в процессе выглаживания возникает осевая сила

). По этой же причине, а также вследствие адгезионного взаимодействия между деталью и инструментом в процессе выглаживания возникает осевая сила ![]() и тангенциальная составляющая силы

и тангенциальная составляющая силы ![]() .

.

После каждого оборота обрабатываемой детали канавка — след выглаживателя — перемещается в осевом направлении на расстояние, равное подаче S, происходит многократное перекрытие ее при последующих оборотах обрабатываемой детали, так как ширина канавки больше подачи.

В результате пластического деформирования обрабатываемой поверхности сглаживаются исходные неровности и образуется новый микрорельеф поверхности со значительно меньшей высотой неровностей профиля ![]() . Размер детали уменьшается на величину остаточной деформации

. Размер детали уменьшается на величину остаточной деформации ![]() .

.

Сила выглаживания, подача и радиус рабочей части интрумента являются основными параметрами, влияющими на шероховатость. При оптимальных значениях силы выглаживания исходные неровности полностью сглаживаются и образуется шероховатость, обусловленная самим процессом выглаживания, связанным с подачей. Далнейшее увеличение силы выглаживания увеличивает пластические искажения, высота неровностей возрастает по сравнению с наименьшей, поверхностьные слои могут разрушиться и могут появиться трещины.

Оптимальные значение силы выглаживания ![]() определяют по следующим формулам:

определяют по следующим формулам:

‒ для закаленных сталей

![]()

‒ для материалов невысокой и средней твердости

![]()

где ![]() — твердость обрабатываемой поверхности по Виккерсу;

— твердость обрабатываемой поверхности по Виккерсу; ![]() — диаметр обрабатываемой поверхности, мм;

— диаметр обрабатываемой поверхности, мм; ![]() — радиус рабочей части алмаза, мм.

— радиус рабочей части алмаза, мм.

Сила выглаживания, больше 200–250 Н для деталей из высокопрочных материалов и больше 100–150 Н для деталей из материалов средней твердости, как правило, нецелесообразна.

Основным критерием выбора радиуса сферы инструмента является твердость материала обрабатываемой заготовки: для деталей из мягких сталей и цветных сплавов этот радиус должен составлять 2,5–3,5 мм, для деталей из материалов средней твердости — 1,5–2,5 мм, для деталей из высокопрочных сталей (![]() ) — 1,0–1,5 мм.

) — 1,0–1,5 мм.

Параметр шероховатости выглаженной поверхности зависит от исходного параметра шероховатости. Детали из закалённых сталей эффективно выглаживать при исходном параметре шероховатости не более ![]() , при этом достигается стабильное уменьшение параметра шероховатости в 4–5 раз. Детали из незакалённых сталей, бронзы, алюминия и других аналогичных металлов можно эффективно выглаживать при исходном параметре шероховатости

, при этом достигается стабильное уменьшение параметра шероховатости в 4–5 раз. Детали из незакалённых сталей, бронзы, алюминия и других аналогичных металлов можно эффективно выглаживать при исходном параметре шероховатости ![]()

Большая степень сглаживания достигается при выглаживании точных или шлифованных поверхностей с остроконечным профилем микронеровностей, меньшая — при выглаживании поверхностей, имеющих неровности притупленной формы, например, хонингованных, полированных, обкатанных роликом.

Важнейшие характеристики микрогеометрии поверхности — относительная опорная длина профиля, относительная опорная часть площади и радиус скругления микронеровностей после алмазного выглаживания — более благоприятные, чем после окончательных методов обработки.

Оптимальные режимы выглаживания для достижения максимального упрочнения несколько «жестче», чем для достижения минимального параметра шероховатости. Для максимального упрочнения следует на 15–40 % увеличить силу выглаживания или на 10–30 % уменьшить радиус инструмента, можно одновременно несколько «ужесточить» оба эти параметра. При выглаживании с оптимальными режимами обеспечивается степень упрочнения 25–30 % при глубине упрочненного слоя до 0,4 мм и создаются сжимающие остаточные напряжения до 1,2 ГПа [1].

В зависимости от способа внедрения алмазного инструмента различают жёсткое и упругое выглаживание. При жёстком выглаживании инструмент закрепляют на станке подобно резцу, и он во время оброботки внедряется в поверхность детали на заданную глубину, которая определяеся расчётом и обычно составляется 3–7 мкм. Жёсткое выглаживание не получило широкого распространения вследствие малых допусков на биения и геометрическую форму детали, а также высоких требований к жёсткости системы СПИД.

Упругое выглаживание проще и удобнее для применения в производственных услових.

Основное преимущество устройств с упругим элементом нагружения — постоянство заданной силы выглаживания независимо от погрешностей установки и точности геометрической формы обрабатываемой поверхности. В зависимости от системы нагружения приспособления для выглаживания могут быть механическими, пневматическими, гидравлическими, магнитными, электромагнитными и комбинированными. Приспособления с механической системой нагружения с помощью проволочной или пластинчатой пружины получили наибольшее распространение.

Нагружные и внутренние цилиндрические и торцовые поверхности деталей выглаживают с помощью универсальных и специальных устройств. Их можно разделить на несколько групп.

- Державки с упругими элементами типа пластинчатых пружин, являющиеся частью корпуса или основного рычага.

- Приспособления с силовыми элементами в виде винтовых проволочных пружин.

- Приспособления с силовыми элементами в виде постоянных магнитов и электромагнитов.

- Двухалмазные приспособления для обработки деталей типа тонких штоков и приспособления, имеющие два инструмента или более для повышения производительности.

- Специальные быстропереналаживаемые приспособления.

- Приспособления с дополнительными демпфирующими устройствами; устройствами, компенсирующими биения деталей, и другими противовибрационными элементами.

- Комбинированные приспособления для одновременного точения и выглаживания.

Помимо указанных устройств, используют устройства, обеспечивающие дополнительные воздействия инструмента на обрабатываемую поверхность в результате ультразвуковых колебаний, вращения или качания инструмента и т. д.

Эти приспособления обычно устанавливают в резцедержателе токарного станка или размещают на суппорте станка вместо резцедержателя. Технология выглаживания деталей с помощью этих приспособлений включает несколько типовых переходов: 1) установку и закрепление обрабатываемой детали с обеспечением биения поверхности не более допустимого; 2) подвод приспособления к обрабатываемой поверхности до соприкосновения с ней инструмента; 3) включение привода вращения детали; 4) создание натяга 0,1–0,5 мм, что даёт возможность силовому элементу начать работать, т. е. обеспечивает передачу заданной силы выглаживания на инструмент; натяг должен превышать биение детали не менее чем в 2,5 раза; 5) включение подачи станка и выполнение выглаживания; 6) отвод приспособления с инструментом; 7) остановку станка; раскрепление и снятие детали. В процессе выглаживания на деталь в зону обработки обильно подают СОЖ. Приспособление следует оттарировать, отрегулировать, выставить и настроить на выглаживание определённой детали с заданной силой.

Упругие державки просты и компактны, однако обладают повышенной чувствительностью к биению обрабатываемой поверхности, вызывающему значительные колебания силю выглаживания и снижающему стабильность процесса. Весь диапазон изменения силы выглаживания (0–250 Н) соответствует перемещению в несколько миллиметров, поэтому точность установки и контролирования силы небольшая.

Приспособления с силовыми элементами в виде винтовых проволочных пружин лишены указанных недостатков, поэтому их широко применяют в промышленности. Пружины в этих приспособлениях работают обычно на сжатие, т. е. их предварительно поджимают с заданной силой выглаживания при настройке приспособления и фиксируют в таком состоянии. При создании натяга 0,1–0,5 мм пружина дополнительно поджимается на эту же длину. При этом инструмент уже не упирается в корпус, а свободно плавает, опираясь на пружину, и полностью воспринимая силу предварительно поджатой пружины.

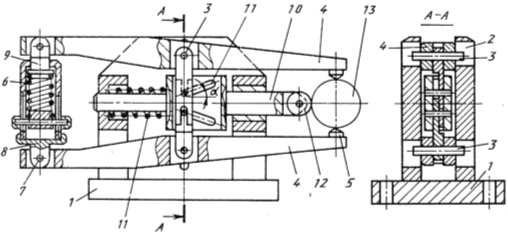

Двухалмазное копирное приспособление (рис. 2) выполняет обработку деталей, имеющих конусный или криволинейный профиль (диаметр может изменяться до 1,5 раз), с постоянной силой. Приспособление состоит из корпуса 1, имеющего вертикальные окна 2 для подвижных осей 3, несущих рычаги 4, на одних концах которых установлены деформирующие элементы 5, а другие концы связаны с силовой пружиной 6 через оси 7 и толкатели 8 и 9. На переднем конце штока 10 размещён взаимодействующий с обрабатываемой поверхностью 13 копирный ролик 12, а задний конец упирается в пружину 11, установленную в корпусе 1.

Рис. 2. Двухалмазное копирное устройство: 1 — корпус; 2 — вертикальные окна; 3 — подвижные оси; 4 — несущие рычаги; 5 — деформирующие элементы; 6 — силовые пружины; 7 — ось; 8,9 — толкатели; 10 — шток; 11 — пружина; 12 — копирный ролик; 13 — обрабатываемая поверхность

Устройства для алмазного выглаживания деталей предназначены для обработки либо цилиндрических, либо торцовых поверхностей. На перестановку устройств при переходе с одной обработки на другую необходимо затрачивать много времени. Как правило, время перестановки превышает время, необходимое непосредственно для обработки детали. Имеется большое число деталей типа пробок, втулок, муфт, коленчатых и кулачковых валов, у которых необходимо с одного установа обрабатыват цилиндрические и торцовые поверхности, поверхности шеек и галтелей, обрабатывать поверхности с разными силами и т. д. Поэтому созданы быстродействующие и самонастраивающиеся приспособления [2].

Литература:

- Д. Х. Бафаев. Алмазное выглаживание поверхностного слоя деталей машин и выбор оптимального режима выглаживания. «Молодой ученый». Международный научный журнал. № 5(109)/2016, стр. 16.

- Л. Г. Одинцов. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник., М.: Машиностроение, 1987, 328 с.

Ключевые слова

поверхностно пластическое деформирование, алмазное выглаживание, сила выглаживания, оптимальный режим выглаживания, приспособленияПохожие статьи

Особенности метода обработки материалов алмазным выглаживанием

Аннотация: в работе рассмотрен метод обработки материалов алмазным выглаживанием. Приведены основные схемы алмазного выглаживания и области применения.

Упрочнение поверхностного слоя деталей машин виброударной обработкой

В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин

В данной статье приведены материалы по плазменной наплавке, упрочнению и выбору эффективного способа восстановления деталей технологических машин.

Технология проведения термогазохимического воздействия на пласт

В статье рассмотрена общая технология проведения термогазохимического воздействия на пласт, описано основное оборудование, требуемое для проведения данного мероприятия.

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Исследование возможности использования электроэрозионных методов для ремонта и упрочнения штамповой оснастки

Описан простой и доступный способ восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Эффективный способ упрочнения обработки поверхностного слоя деталей машин

В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

Влияние фибрового армирования на свойства самоуплотняющейся бетонной смеси и бетона

Данная статья посвящена исследованию определение возможности увеличения дозировки металлической фибры в самоуплотняющийся бетон, с целью повышения эксплуатационных свойств бетона.

Исследование влияния диффузионного отжига на величину коробления цементованных деталей

В статье рассмотрены вопросы сокращения поводок цементованых деталей за счет перераспределения углерода по слою в процессе диффузионного отжига. Рассчитаны возможные варианты проведения режимов цементации и диффузионного отжига, для достижения заданн...

Контроль процесса пневмодробеструйного упрочнения и технологическая оснастка

В данной статье проведен анализ к технологическому процессу ПДУ согласно международным стандартам. Описано технологическое оборудование, режимы обработки, методы контроля, технологическая оснастка.

Похожие статьи

Особенности метода обработки материалов алмазным выглаживанием

Аннотация: в работе рассмотрен метод обработки материалов алмазным выглаживанием. Приведены основные схемы алмазного выглаживания и области применения.

Упрочнение поверхностного слоя деталей машин виброударной обработкой

В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин

В данной статье приведены материалы по плазменной наплавке, упрочнению и выбору эффективного способа восстановления деталей технологических машин.

Технология проведения термогазохимического воздействия на пласт

В статье рассмотрена общая технология проведения термогазохимического воздействия на пласт, описано основное оборудование, требуемое для проведения данного мероприятия.

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Исследование возможности использования электроэрозионных методов для ремонта и упрочнения штамповой оснастки

Описан простой и доступный способ восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Эффективный способ упрочнения обработки поверхностного слоя деталей машин

В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

Влияние фибрового армирования на свойства самоуплотняющейся бетонной смеси и бетона

Данная статья посвящена исследованию определение возможности увеличения дозировки металлической фибры в самоуплотняющийся бетон, с целью повышения эксплуатационных свойств бетона.

Исследование влияния диффузионного отжига на величину коробления цементованных деталей

В статье рассмотрены вопросы сокращения поводок цементованых деталей за счет перераспределения углерода по слою в процессе диффузионного отжига. Рассчитаны возможные варианты проведения режимов цементации и диффузионного отжига, для достижения заданн...

Контроль процесса пневмодробеструйного упрочнения и технологическая оснастка

В данной статье проведен анализ к технологическому процессу ПДУ согласно международным стандартам. Описано технологическое оборудование, режимы обработки, методы контроля, технологическая оснастка.