Оценка надежности магистральных газопроводов

Авторы: Маджитов Зухриддин Завлиддинович, Каландаров Наврузбек Олимбаевич

Рубрика: Энергетика

Опубликовано в Техника. Технологии. Инженерия №4 (6) октябрь 2017 г.

Дата публикации: 13.07.2017

Статья просмотрена: 1763 раза

Библиографическое описание:

Маджитов, З. З. Оценка надежности магистральных газопроводов / З. З. Маджитов, Н. О. Каландаров. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 4 (6). — С. 21-27. — URL: https://moluch.ru/th/8/archive/68/2258/ (дата обращения: 26.04.2025).

Стресс-коррозия (коррозионное растрескивание под напряжением, КРН) металла труб магистральных трубопроводов является трудно прогнозируемым и опасным явлением, напрямую снижающим надежность функционирования газотранспортной системы (ГТС). В начале 1990-х годов география распространения коррозионное растрескивание под напряжением ограничивалась северными участками газотранспортной системы, в конце 1990-х годов отказы по причине коррозионное растрескивание под напряжением фиксировались на участках системы в центральных регионах страны, а в начале 2000-х годов коррозионное растрескивание под напряжением появилось и в южных регионах газотранспортной системы. Сегодня установлено, что стресс-коррозионные дефекты зарождаются и развиваются на магистральных газопроводах, проложенных в зоне распространения многолетнемерзлых пород, что ранее считалось невозможным. Поражение трубопроводов коррозионное растрескивание под напряжением расширило границы своего распространения не только в географическом, но и в технологическом плане: стресс-коррозионные дефекты обнаруживаются на газопроводах- перемычках, подключающих газопроводах-шлейфах компрессорных станций, а также на магистральных нефтепроводах большого диаметра.

Высокая степень автоматизации позволяет контролировать процесс транспорта газа на всех уровнях системы управления ЕСГ, данные получаемые в системах разных уровней используются для контроля над параметрами транспорта газа и над текущим состоянием оборудования станций. Внедряемые на вновь сооружаемых газопроводах системы противокоррозионного мониторинга, в том числе с использованием интеллектуальных вставок и оптоволоконных систем мониторинга, существенно расширяют возможности сбора информации о состоянии магистрального газопровода.

Существующая система управления при всех своих достоинствах не позволяет в полной мере обеспечить надежность газотранспортных систем, в частности, не обеспечивает надежности линейной части магистральных газопроводов.

В общем случае под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

Основными направлениями исследований являются обеспечение конструктивной надежности и борьба с коррозионными процессами, ряд работ посвящен и комплексному прогнозированию надежности и оценке ресурса газопроводов.

Эти основные направления включают в себя широкий спектр вопросов, связанных с расчетами прочностной надежности и устойчивости магистральных трубопроводов под действием нагрузок и факторов различной природы, ремонта и диагностирования, исследования коррозионных процессов и процессов ухудшения функционального состояния металла труб способов эффективного управления трубопроводными системами.

Одной из главных угроз надежности газопроводных систем является коррозионное растрескивание под напряжением (КРН, стресс-коррозия), крайне опасная форма проявления коррозионных процессов, своевременное выявление которого является затруднительным, а прогнозирование его возникновения и развития невозможным.

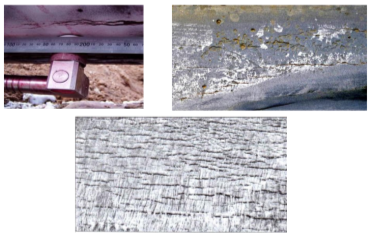

Коррозионное растрескивание металла труб под напряжением, или стресс-коррозия, представляет собой особый вид разрушений, проявляющийся в виде образования на внешней поверхности труб колонии трещин в горизонтальном направлении (рис. 1.), развивающиеся во времени и приводящие, в конечном счете, к разрыву трубы. Главной особенностью этого явления является его неопределенность, как о моменте начала зарождения колоний трещин, их развития и превращения (слияния) в продольную критическую трещину, так и времени, необходимом для этого. Разрушение чаще всего происходит неожиданно с выбросом газа и его возгоранием. Образующийся при разрушении котлован, в зависимости от количества разрушенных труб, достигает 45 м в ширину, 60–70 м в длину и 4,5 м в глубину. Характерно при этом, что в котловане после разрушения отсутствуют грунтовые воды из-за уплотнения грунта взрывной волной. Грунтовые воды начинают поступать на 2–3 сутки после разрушения участка газопровода.

Первые упоминания о коррозионном растрескивании под напряжением (КРН), развивающиеся с внешней стороны трубопроводов высокого давления появились более 40 лет назад во многих странах: США, Канаде, Австралии и других. На сегодняшний день случаи КРН также зафиксированы в Великобритании, Норвегии, Саудовской Аравии, Южной Америке. КРН перестало быть «болезнью» газопроводов, распространившись и на магистральные нефтепроводы.

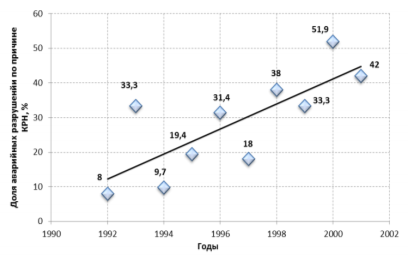

Число отказов в год по причине коррозионное растрескивание под напряжением в указанный период времени, несмотря на принимаемые меры, резко возрастало и составляло до 40–50 % от общего числа отказов магистральных газопроводов. Наибольшее число отказов по причине коррозионное растрескивание под напряжением приходится на газопроводы диаметром 1220–1420 мм, то есть основные магистрали газопроводов.

Рис 1. Внешний вид стресс-коррозионных повреждений

О серьезности проблемы стресс-коррозии газопроводов говорит и тот факт, что, несмотря на рост темпов диагностики трубопроводов и последующего ремонта наиболее опасных участков, в течение долгого времени не удавалось подавить рост аварийности газопроводов по причине коррозионное растрескивание под напряжением, приостановить распространение коррозионное растрескивание под напряжением на новые регионы. Наглядно это видно при рассмотрении динамики доли стресс-коррозионных отказов по отношению к общей аварийности в указанный период (рис. 2.).

Рис 2. Динамика отказов по причине КРН на 1 этапе (до эффективного внедрения средств ВТД)

Выявление большого числа дефектов по результатам внутритрубной диагностики после начала послужило поводом для проведения крупном с-22 штабных капитальных ремонтов магистральных газопроводов что позволило снизить аварийность на объектах ЕСГ.

Таблица 1

Данные об отказах магистральных газопроводов на 1 этапе (до эффективного внедрения средств ВТД)

|

Год |

Общее число отказов |

Число отказов по причине КРН |

Число отказов по причине наружной коррозии |

Диаметр газопровода, мм |

|||

|

720 |

1020 |

1220 |

1420 |

||||

|

1992 |

25 |

2 |

2 |

- |

- |

- |

2 |

|

1993 |

30 |

10 |

1 |

- |

- |

7 |

3 |

|

1994 |

31 |

3 |

2 |

- |

- |

1 |

2 |

|

1995 |

31 |

6 |

2 |

- |

1 |

- |

5 |

|

1996 |

35 |

11 |

2 |

- |

- |

4 |

7 |

|

1997 |

39 |

7 |

2 |

- |

1 |

3 |

3 |

|

1998 |

36 |

13 |

2 |

- |

2 |

2 |

9 |

|

1999 |

27 |

9 |

1 |

1 |

- |

5 |

3 |

|

2000 |

27 |

14 |

3 |

- |

1 |

7 |

6 |

|

2001 |

31 |

13 |

2 |

- |

- |

9 |

4 |

|

Итог: |

312 |

88 |

18 |

1 |

5 |

38 |

44 |

Разработка корректных критериев выявления потенциально опасных участков линейной части магистральных газопроводов, предрасположенных к КРН может быть выполнена только на основании анализа значительного количества экспертных данных об аварийных участках.

Опыт многочисленных лабораторных экспериментов, стендовых и полевых исследований позволил современным исследователям выделить ряд наиболее характерных для развития коррозионное растрескивание под напряжением характеристик трубопроводов и свойств околотрубного пространства. В качестве наиболее значимых характеристик трубопроводов чаще всего называются срок эксплуатации, диаметр трубопровода, марка стали и технология производства труб, толщина стенки труб, тип изоляционного покрытия. В число характеристик околотрубного пространства, способных в той или иной степени влиять на процессы возникновения и развития коррозионное растрескивание под напряжением включают тип грунта на участке трассы и уровень грунтовых вод. Также исследователями часто принимаются во внимание и проверяются расстояние места разрушения трубопровода до компрессорной станции, выполнение критерия защищенности участка трубопровода средствами электрохимической защиты, факт постороннего вмешательства, свойства грунтового электролита, факты нарушения проектных решений.

Далее приводится анализ за документированных фактов разрушения магистральных газопроводов по причине коррозионное растрескивание под напряжением с целью выявления наиболее значимых факторов, влияющих на возникновение и развитие дефектов коррозионное растрескивание под напряжением.

Установлено, что диаметр труб разрушенных участков 1020, 1220, 1420 мм, толщина стенки труб варьируется в диапазоне от 9 до 16,5 мм (для всех диаметров). Материал труб — сталь, трубы отечественного и импортного производства, марки стали Х60, Х70, 14Г2САФ, 17Г1С, 17Г1С-У, 17Г2СФ. Трубы всех разрушенных участков имели защитное покрытие, представляющее из себя полимерную ленточную изоляцию.

На разрушенных участках были определены характеристики грунтов. Все установленные типы грунтов были разделены по характерным признакам на 4 представительные группы: глины, включающие глины и тугопластичные суглинки, тяжелые суглинки, грунты с железистыми соединениями, суглинки (чистые суглинки, суглинки и супеси, пески с включениями глины), пески (пески, пески с примесью других грунтов), торф (торф, илистые грунты).

Нарушение и дефекты изоляции зафиксированы во всех описанных случаях, ввиду этого возможен доступ грунтовых вод к металлу трубы. Подобное явление, по мнению ряда исследователей, имеет непосредственную связь с возникновением и развитием дефектов типа. Для ряда описанных случаев установлен уровень наиболее длительного стояния грунтовых вод (далее–УНДС), соответственно, с учетом глубины заложения участка, определены случаи пересечения трубопровода с уровнем грунтовых вод.

Известной характеристикой для большей части расследованных аварий является уровень катодной поляризации, характеризуемый значением потенциала «труба-земля» в местах разрушения. Известен ряд работ, авторы которых предполагают наличие связи между значениями потенциала «труба-земля» и фактами возникновения и развития дефектов типа КРН.

Литература:

- Антонов, В. Г. Исследование условий и причин коррозионного растрескивания труб магистральных газопроводов/ В. Г. Антонов, А. В. Балдин, З. Т. Галиуллин.// — М.: ВНИИЭ газпром, 1991. — С. 100–105.

- Антонов, В. Г. Коррозионное растрескивание под напряжением труб МГ: Атлас. / В. Г. Антонов, А. Г. Арабей, В. Н. Воронин и др.// — М.: Наука. — 2006. — 104 с.

- Александров, Ю. В. Сопоставительный анализ результатов диагностики и электрометрических измерений на участке газопровода, предрасположенном к стресс-коррозии/ Ю. В. Александров, В. Н. Юшманов, Р. В. Агиней// Практика противокоррозионной защиты. — 2011. — № 2. — С. 6–11.