В статье исследуется возможность создания аппарата для контактной точечной сварки из микроволновой печи. Авторы освещают вопросы теории контактной точечной сварки. Предлагают конструкцию самодельного сварочного аппарата. Рассматривают технологические приемы для его изготовления. Приводят характеристики аппарата.

Ключевые слова: контактная точечная сварка, трансформатор, импульс сварочного тока.

Введение

В настоящее время все больше технических устройств, как в быту, так и на производстве, имеют встроенные автономные источники питания. Это роботы-пылесосы и ручные малогабаритные пылесосы, электрические дрели, шуруповерты, углошлифовальные машины и т. д. Электрические самокаты, велосипеды, мотоциклы и автомобили также имеют такие источники питания. В большинстве случаев это Li-Ion (литий-ионные) или LiFePo4 (литий-железо фосфатные) аккумуляторные батареи. Обычно такие батареи составляются из элементов типоразмера 18650, где 18 — это диаметр аккумулятора в мм, а 1650 — его высота в мм (рис. 1).

Рис. 1 Литий-ионные аккумуляторы

Напряжение таких элементов 3.7 В (Li-Ion) и 3.2 В (LiFePo4). Однако для работы электрифицированные технические устройства требуют напряжения 12, 18, 36, 48 и более вольт. Также, потребляемый электрический ток таких устройств может достигать десятков (иногда сотен) ампер. Одиночные аккумуляторы не способны отдавать такой ток. Таким образом, необходимо параллельное и последовательное соединение одиночных аккумуляторов в сборки аккумуляторов (батареи).

Пайка аккумуляторов не должна применяться, поскольку перегрев аккумулятора может привести к выходу его из строя с последующим возгоранием. Поэтому, для соединения аккумуляторов в сборки используется точечная контактная сварка. Сварочный импульс большого тока протекает в течение очень небольшого промежутка времени (0.02–0.1 с). За это время перегрева аккумулятора не происходит. В настоящее время выпускаются промышленные аппараты для контактной точечной сварки, но они очень дороги. Таким образом, тема работы, посвящённой созданию недорогого аппарата для использования в домашних условиях или в технической лаборатории, является актуальной.

Цель работы : Спроектировать и изготовить недорогой аппарат для контактной точечной сварки. Выявить и проанализировать причины, вследствие которых аппарат оказывается неработоспособен. Предложить решения для улучшения аппарата.

Гипотеза: Самодельный аппарат контактной точечной сварки обеспечивает высокое качество сварки.

Задачи:

- Спроектировать и изготовить аппарат для контактной точечной сварки

- Определить параметры сварочного импульса

- Выработать рекомендации для проектирования и изготовления аппарата.

Исследование велось следующими методами :

- Физический эксперимент

- Расчет

Область исследования проекта — контактная точечная сварка.

Объектом исследования в проекте является аппарат для контактной точечной сварки.

Предмет исследования — сварочный импульс.

Что такое контактная точечная сварка?

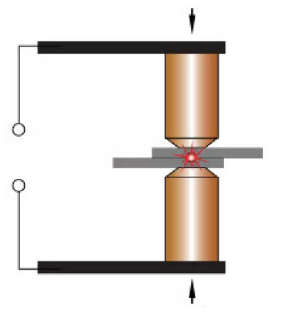

Контактная точечная сварка — это процесс сварки, при котором детали соединяются в одной или в нескольких точках [1]. При таком способе, нагрев металла до температуры плавления осуществляется теплом, которое выделяется в месте контакта деталей при прохождении через него электрического тока большой величины. При этом во время протекания сварочного импульса тока и небольшое время спустя производится сжатие деталей. Это обеспечивает взаимное проникновение и сплавление нагретых участков металла. Преимуществами точечной сварки является отсутствие необходимости в сварочных материалах (флюсах, присадочных материалах, электродах пр.), малые остаточные деформации, удобство и простота работы со сварочными аппаратами, аккуратность соединения (практическое отсутствие сварного шва). А также экономичность, экологичность, возможность механизации и автоматизации, высокая производительность. К недостаткам можно отнести концентрацию напряжений в точке сварки и отсутствие герметичности шва. На практике применяется односторонняя (рис. 2) и двухсторонняя (рис. 3) точечная сварка.

Рис. 2. Двухсторонняя точечная сварка

Рис. 3. Односторонняя точечная сварка

Поскольку при сборке аккумуляторных батарей используется односторонняя сварка, далее в проекте речь пойдет только о ней.

Функциональная схема аппарата

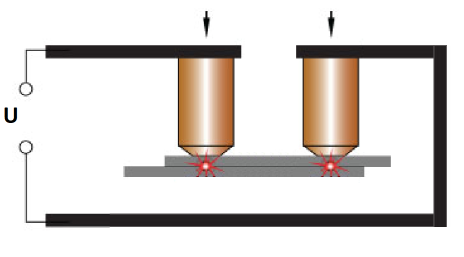

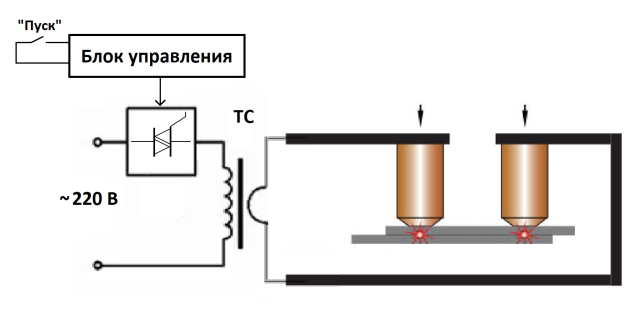

Функциональная схема аппарата показана на рис. 4.

Рис. 4. Функциональная схема сварочного аппарата

Аппарат включает в себя силовой трансформатор ТС, силовой электронный ключ, блок управления, кнопку подачи сварочного импульса, соединительные провода большого сечения и электроды (как правило, медные). При нажатии на кнопку “Пуск”, с помощью электронного ключа, происходит подключение первичной обмотки трансформатора к сети, напряжение вторичной обмотки подается на сварочные электроды, через электроды и свариваемые детали протекает большой ток. В месте контакта деталей происходит их расплавление и детали свариваются.

Основы теории контактной точечной сварки

Действие аппарата основано на законе Джоуля-Ленца. Согласно этому закону мощность тепла, выделяемого в проводнике прямо пропорционально произведению сопротивления проводника и квадрата, протекающего в этом проводнике тока:

Поскольку наибольшим сопротивлением обладает именно место контакта деталей, то в нем и выделяется наибольшее количество теплоты. При этом сопротивление вторичной обмотки трансформатора и всех остальных соединений должно быть минимальным.

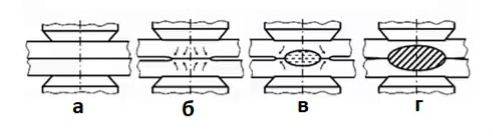

Процесс сварки можно разделить на 4 стадии (рис. 5):

а) сжатие деталей,

б) нагрев в месте контакта,

в) размягчение металла в месте контакта,

г) расплавление металла (формирование жидкого сварочного ядра).

Рис. 5. Процесс сварки

После отключения тока сжатие деталей должно продолжаться еще некоторое время (1–2 с), для того чтобы детали не разошлись до того, как произойдет процесс затвердевания расплавленного металла.

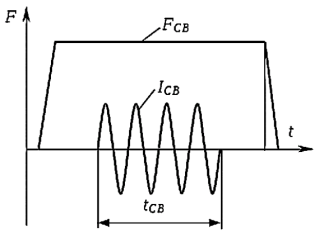

Основными параметрами контактной точечной сварки являются: амплитуда сварочного тока (IСВ), длительность импульса сварочного тока (tСВ), усилие сжатия электродов (FСВ). На рис. 6 эти параметры представлены в виде циклограммы, показывающей их изменение во времени.

Рис. 6. Циклограмма процесса сварки

Правильная подготовка деталей и выбор режимов сварки имеют решающее значение для получения качественного сварного соединения. Диаметр ядра сварной точки является основным показателем качества сварки. Он должен быть равен тройной толщине S самого тонкого свариваемого листа. Глубина расплавления металла должна находиться в пределах 20…80 % от толщины свариваемых листов. Выход за эти пределы приводит к непрочному соединению или выплеску металла.

Конструкция аппарата для точечной контактной сварки

Одним из основных элементов аппарата является силовой трансформатор ТС (см. рис.4). Трансформатор должен обеспечивать протекание импульсного тока во вторичной обмотке до 1000 А и напряжение на холостом ходу (т. е. без нагрузки) 3‑4.5 В [2]. Сечение провода вторичной обмотки должно быть максимально большим (35–90 мм 2 ), чтобы уменьшение напряжения во время работы было минимальным.

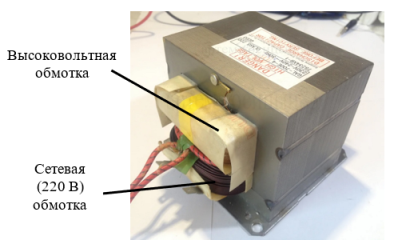

Для подобных сварочных аппаратов рекомендуется использовать силовой трансформатор мощностью 0.8–1.0 кВт от микроволновой печи [3]. В проекте использован трансформатор мощностью 0.8 кВт (рис.7). В печи трансформатор используется для питания магнетрона и без переделки не подходит для использования в сварочном аппарате, поскольку вторичная обмотка является высоковольтной (рис. 7). Она дает 2000 В при малом токе, а для сварочного аппарата необходимо 3–4.5 В при очень большом токе.

Рис. 7. Силовой трансформатор с высоковольтной обмоткой

Таким образом, вторичную обмотку данного трансформатора необходимо удалить и намотать новую. Удаление вторичной обмотки производится в три этапа:

- Ножовкой по металлу аккуратно спиливаются лобовые части обмотки (части, выступающие за сердечник трансформатора).

- С помощью ручной дрели частично высверливаются части обмотки, находящиеся внутри сердечника.

- С помощью отвертки извлекаются оставшиеся проводники обмотки.

Трансформатор без вторичной обмотки показан на рис. 8.

Рис. 8. Силовой трансформатор без высоковольтной обмотки

Удаляются также магнитные шунты (металлические пластины) между первичной и вторичной обмотками. Эти шунты служат для предотвращения перегрузки трансформатора печи, и ограничивают его мощность при больших токах. Однако в сварочном аппарате нет необходимости ограничивать мощность, поскольку он работает в импульсном режиме: 0.02–0.1 с — работа, и 5–10 с — перерыв. При этом существенного нагрева трансформатора не происходит.

Для намотки вторичной обмотки использован одножильный кабель марки КГ (кабель гибкий). Первоначально был использован кабель сечением 16 мм 2 , однако сварочный аппарат с таким кабелем оказался неработоспособен (сваривания пластин толщиной 0.15 мм не происходило). Поэтому было принято решение значительно увеличить сечение кабеля. Для этого был использован кабель марки КГ-1х35, т. е. сечение кабеля было увеличено более, чем в два раза — до 35 мм 2 . И с эти кабелем аппарат показал хорошие результаты. Однако, кабель КГ-1х35 имеет диаметр 13мм и 4 витка кабеля не могут поместиться в трансформаторе. Поскольку рабочее напряжение кабеля составляет 660 В, а необходимое напряжение вторичной обмотки трансформатора 3–4.5 В, то было принято решение удалить заводскую резиновую изоляцию кабеля и изолировать ее термоусадочной трубкой, имеющей значительно меньшую толщину, чем резиновая изоляция. Усадка термоизоляции проводилась с помощью строительного фена. Диаметр кабеля с такой изоляцией составил 9.5 мм. Это позволило намотать вторичную обмотку из 4-х витков. Напряжение этой обмотки составило 3.4 В. Таким образом коэффициент трансформации составил [4]:

Это значение понадобится в дальнейшем для определения тока вторичной обмотки трансформатора. Трансформатор с новой вторичной обмоткой показан на рис. 9.

Рис. 9. Силовой трансформатор с низковольтной вторичной обмоткой

Наконечники вторичной обмотки трансформатора

Особо ответственным является соединение концов вторичной обмотки трансформатора со сварочными электродами. Сопротивление такого соединения должно быть минимально возможным. В противном случае нагрев сварочным током будет происходить именно в месте этого соединения, и аппарат окажется не работоспособным.

Наконечники соединяются с проводом путем обжатия их на проводе. Для обжатия используется специальный инструмент — обжимные клещи. Существует два вида клещей — гидравлические (рис. 10) и механические (рис. 11). Гидравлические клещи делают широкий обжим, однако, они очень дороги. Механические клещи делают более узкий обжим, но ими можно обжать наконечник 2–3 раза, так что в целом ширина обжима оказывается равной у обоих клещей. Поэтому в данном проекте использованы механические клещи.

Рис. 10. Гидравлические клещи

Рис. 11. Механические клещи

Для обжатия наконечников на кабеле необходимо снять часть изоляции с конца кабеля (примерно 3 см) и обмотать медные жилы около изоляции, чтобы они не распушались (рис. 12).

Рис. 12. Кабель со снятой изоляцией

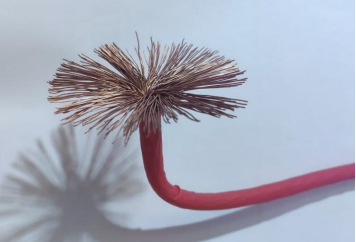

Далее отдельные проводники необходимо отделить друг от друга (рис. 13) и зачистить их с помощью металлической щетки (рис. 14).

Рис. 13. Зачищенные проводники

Рис. 14. Металлическая щетка

Далее распушенные проводники кабеля сжимаются, вставляются в наконечник провода и обжимаются. Первое обжатие наконечника вышло неудачным (рис. 15). Кружками на фото обведены участки, где произошло сплющивание наконечника.

Рис. 15. Первый обжатый наконечник

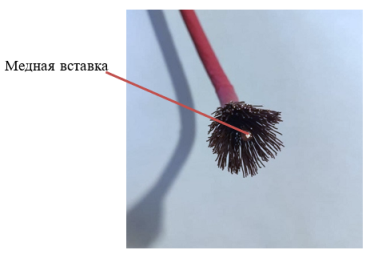

Это произошло потому, что внутренний диаметр наконечника оказался слишком большим по сравнению с диаметром кабеля, хотя по паспортным данным наконечник предназначен для кабеля сечением 35 мм 2 . Для устранения этого недостатка между проводниками был вставлен отрезок медного провода диаметром 3.5 мм (рис. 16).

Рис. 16. Кабель с медной вставкой

Однако, вставить конец кабеля в наконечник не удавалось, поскольку отдельные медные проводники загибались и не входили в наконечник. Поэтому была разработана технология вставки кабеля в наконечник.

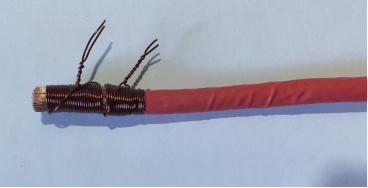

Проводники кабеля сначала туго обматываются проводом (рис. 17).

Рис. 17. Подготовленный кабель с медной вставкой

Затем необмотанный конец кабеля смазывается электропроводящей смазкой и вставляется в наконечник.

Рис. 18. Начальный этап надевания наконечника

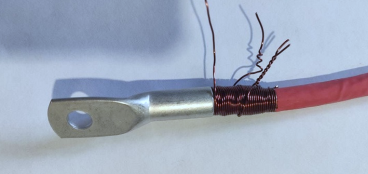

Далее намотанный провод сматывается с кабеля по одному витку с одновременным надеванием наконечника на кабель. В результате наконечник очень плотно надевается на кабель (рис. 19). И, ни один из тонких проводников не загибается.

Рис. 19. Наконечник надет на кабель

После чего производится обжатие наконечника. Причем, обжатие, для исключения сплющивания наконечника, производится три раза не до конца и с поворотом наконечника на 60 0 . И лишь потом кабель обжимается окончательно (рис. 20).

Рис. 20. Обжатый наконечник

Как видно из рис. 20, такая технология позволяет обжать наконечник с высоким качеством.

Блок управления сварочным аппаратом

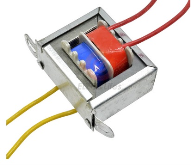

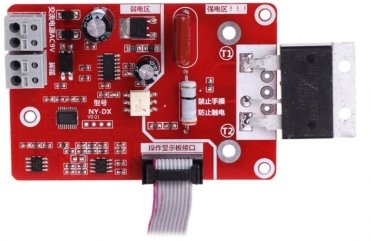

Блок управления сварочным аппаратом включает в себя три элемента: маломощный трансформатор питания (рис. 21) с напряжением вторичной обмотки 9В, плату контроллера (рис. 22) и плату управления с цифровым дисплеем (рис. 23).

Рис. 21. Трансформатор питания

Рис. 22. Плата контроллера

Рис. 23. Плата управления

Плата контроллера и плата управления соединены между собой гибким шлейфом проводов. Вторичная обмотка трансформатора питания подключается к контроллеру. К нему же подключается кнопка «Пуск» (см. рис. 4), при замыкании контактов которой происходит формирование сварочных импульсов. Контроллер вырабатывает два импульса. Первый импульс является предварительным и имеет мощность 30–50 % от мощности сварочного аппарата. Он прогревает будущее место сварки, благодаря чему площадь контакта свариваемых деталей увеличивается. Второй импульс является основным — именно он выполняет сварку деталей. Мощность второго импульса 75–100 % мощности аппарата.

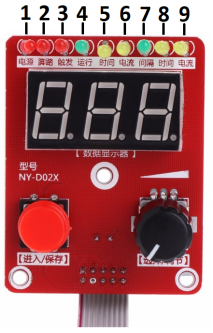

Плата управления имеет светодиодный индикатор, кнопку для выбора настраиваемого параметра, энкодер для изменения значения выбранного параметра и цифровой дисплей, показывающий значение выбранного параметра.

Назначение светодиодов платы управления следующее (см. рис. 23):

- Сигнализирует о включении аппарата,

- Сигнализирует о нажатии кнопки «Пуск»,

- Сигнализирует о протекании сварочного тока,

- Сигнализирует о готовности аппарата к процессу сварки,

- Выбор длительности первого импульса для изменения,

- Выбор мощности первого импульса для изменения,

- Выбор длительности паузы между первым и вторым импульсами,

- Выбор длительности второго импульса для изменения,

- Выбор мощности второго импульса для изменения.

Длительность импульсов и пауз задается в количестве периодов напряжения сети. Период напряжения сети есть величина постоянная и равна 0.02 с или 20 мс. Так, если задать длительность первого импульса равным 1, то его длительность будет равна 20 мс, если 2, то — 40 мс, 3, то — 60 мс и т. д. Мощность импульсов задается в процентах от максимальной мощности аппарата. Точность задания мощности при этом составляет 0.1 %. При этом на цифровом дисплее отсутствует знак десятичной точки (запятой). Это означает, что если, например, мощность второго импульса задана как 753, то она равна 75.3 % от максимальной мощности аппарата.

Для изменения какого-либо параметра необходимо вращая ручку энкодера выбрать настраиваемый параметр. Затем, нажав кнопку на плате управления перейти в режим изменения параметра (при этом цифровой дисплей начнет мигать). Далее, поворотом ручки энкодера установит величину параметра. И, затем, нажатием кнопки выйти из режима изменения параметров. Последнее, что необходимо повернуть ручку энкодера против часовой стрелки до момента, когда загорится светодиод № 4 (зеленый), сигнализирующий о готовности аппарата к работе.

Перед первым использованием аппарата необходимо выполнить его калибровку по напряжению. Для этого нужно длительно нажать кнопку платы управления, а затем ручкой энкодера установить величину напряжения питающей сети (220 В). После чего кратковременным нажатием кнопки выйти из режима калибровки.

Принцип регулирования мощности сварочного аппарата

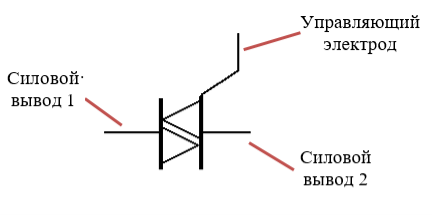

Силовым управляющим элементом аппарата является симистор (рис. 24). Он включен цепь первичной обмотки трансформатора. Симистор — это полупроводниковый прибор, проводящий через себя электрический ток в обоих направлениях. Он имеет три электрода (вывода). Два из них силовых и один управляющий.

Рис. 24. Условное обозначение симистора

В исходном состоянии (когда на управляющем электроде нет напряжения) он находится в закрытом состоянии, т. е. не пропускает ток. При подаче на управляющий электрод маломощного импульса напряжения он переходит в открытое состояние и начинает пропускать ток. При снятии управляющего импульса симистор продолжает пропускать ток до тех пор, пока ток не снизится до нуля (например, при переходе напряжения через ноль).

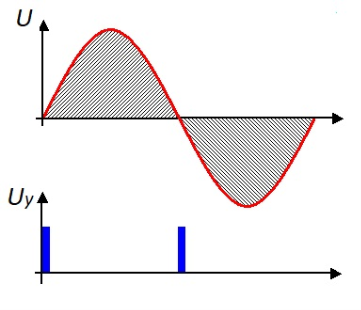

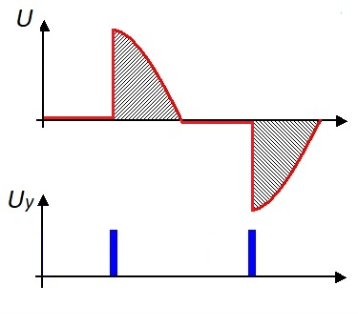

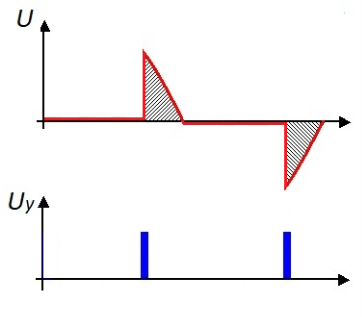

Регулирование мощности сварочного импульса основано на принципе фазового регулирования [5]. В соответствии с этим принципом симистор открывается с запаздыванием по сравнению с точкой перехода напряжения через ноль. Благодаря этому к нагрузке прикладывается лишь часть напряжения сети. Чем больше время запаздывания, тем меньше будет напряжение на нагрузке. На рис. 25–27 показаны графики напряжения для различной величины задержки включения симистора в случае, когда в качестве нагрузки используется резистор.

Рис. 25. Включение симистора в момент перехода напряжения через ноль

Рис. 26. Включение симистора с задержкой на 1/8 периода

Рис. 27. Включение симистора с задержкой на 3/8 периода

Таким образом, изменяя момент открывания симистора можно регулировать мощность сварочного аппарата.

Монтажная схема сварочного аппарата

Для сборки электрической части аппарата необходимо соединить его элементы в соответствии с монтажной схемой. Монтажная схема аппарата показана на рис. 28.

Рис. 28. Монтажная схема аппарата

В качестве кнопки «Пуск» можно использовать ножную педаль. Это удобно, если в каждой руке находится электрод.

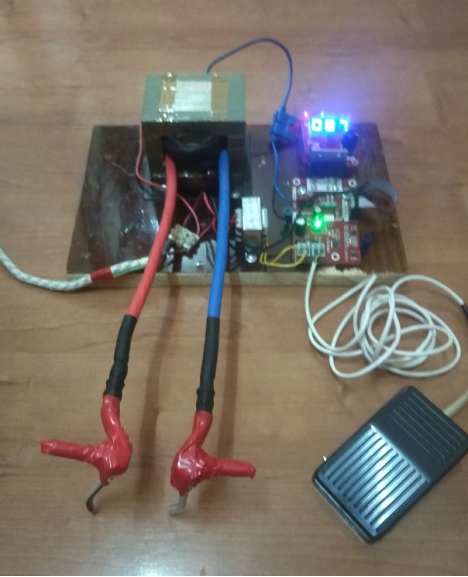

Макет сварочного аппарата

Для проверки работоспособности аппарата был изготовлен его действующий макет (рис. 29). Трансформаторы, контроллер и плата управления были прикручены шурупами-саморезами к деревянной доске. Для защиты аппарата использован автомобильный предохранитель на 20 А. В качестве сварочных электродов использованы отрезки медного провода диаметром 3.5 мм. Испытания макета показали, что аппарат способен сваривать металлические пластины толщиной 0.15 мм, которые используются для сборки аккумуляторных батарей.

Рис. 29. Действующий макет аппарата

На макете также произведено измерение тока, потребляемого аппаратом. Для измерения пикового значения тока использованы токоизмерительные клещи UNI-T UT216C с пределом измерения 600А.

Рис. 30. Токовые клещи

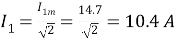

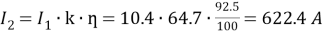

Измерение непосредственно сварочного тока (тока вторичной обмотки трансформатора) выполнить не удалось, поскольку прибор показал превышение максимального измеряемого тока в 600А. Поэтому было выполнено измерение максимального тока, потребляемого трансформатором из сети (тока первичной обмотки трансформатора). Это значение составило I

1

m

= 14.7 А. Для нахождения действующего значения [7] необходимо разделить полученное значение на

Рассчитать значение тока вторичной обмотки можно зная коэффициент полезного действия трансформатора (КПД) и коэффициент трансформации. Определение коэффициента трансформации выполнено ранее (см. п. 2.1). Его значение k = 64.7. Примерное значение КПД трансформатора мощностью 500‑1000 Вт равно 90–95 % [6]. Примем ƞ = 92.5 %. Тогда ток вторичной обмотки можно найти по формуле [4] с учетом КПД:

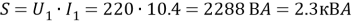

Полную мощность, потребляемую трансформатором из сети можно найти по формуле [8]:

Таким образом, фактическая потребляемая трансформатором мощность почти в 3 раза больше, чем его номинальная мощность. Однако, это не приведет к выходу трансформатора из строя, поскольку он будет работать в кратковременном режиме.

Эксперименты по привариванию никелевой ленты к аккумуляторам показали, что мощность первого импульса длительностью один период должна быть 35 %, а мощность второго импульса 100 % в течении двух периодов. Пауза между импульсами — 4 периода.

Изготовление сварочного аппарата

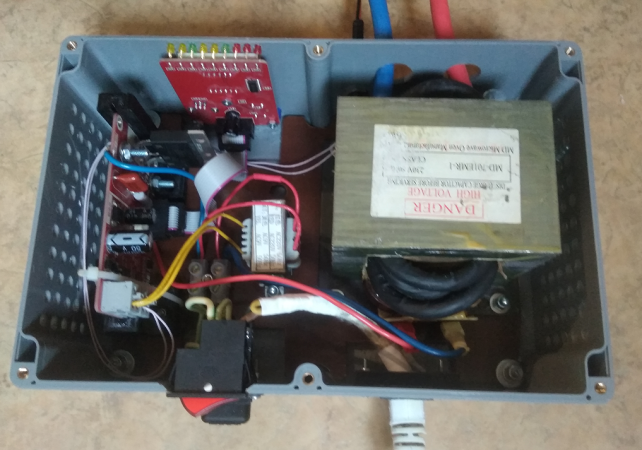

Электрическая схема аппарата собрана в пластиковом корпусе. Материал корпуса выбран исходя из условий электробезопасности. Так как пластик является диэлектриком, то в случае выхода силового трансформатора из строя напряжение сети не будет поступать на корпус аппарата. Схема расположения элементов в корпусе показана на рис. 31.

Рис. 31. Схема расположения элементов в корпусе

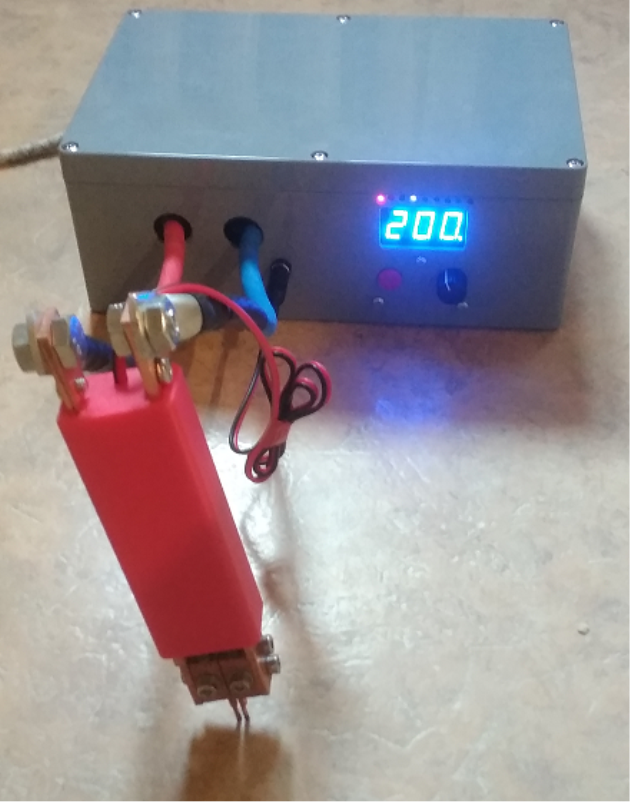

Фотография готового аппарата приведена на рис. 32.

Рис. 32. Фотография аппарата

Стоимость аппарата составила примерно 6 000 руб. Это значительно ниже, чем стоимость покупного аппарата.

Заключение

Создание самодельного аппарата для контактной точечной сварки является вполне решаемой задачей. Изготовленный аппарат имеет не высокую стоимость, но обладает хорошими характеристиками. Он может быть использован для научно-технического творчества в домашней или школьной лаборатории.

Литература:

- Катаев Р. Ф. Теория и технология контактной сварки: учебное пособие /Р. Ф. Катаев, В. С. Милютин, М. Г. Близник. — Екатеринбург: Изд-во Урал. ун-та, 2015. — 144 с

- Контактная сварка 18650: Ч2, теория. [Электронный ресурс] — Режим доступа: https://www.youtube.com/watch?v=N_cs10eXLx8 (07.05.2021)

- Точечная сварка своими руками из трансформатора микроволновки. [Электронный ресурс] — Режим доступа: https://www.youtube.com/watch?v=T7NBIRXRHlQ (07.05.2021)

- Коэффициент трансформации. [Электронный ресурс] — Режим доступа: https://ru.wikipedia.org/wiki/Коэффициент_трансформации (07.05.2021)

- Фазовое регулирование. [Электронный ресурс] — Режим доступа: https://ru.wikipedia.org/wiki/Фазовое_регулирование (10.05.2021)

- Пару слов о трансформаторах. [Электронный ресурс] — Режим доступа: http://begin.esxema.ru/?p=2140 (11.05.2021)

- Действующее значение переменного тока. [Электронный ресурс] — Режим доступа: https://ru.wikipedia.org/wiki/Действующее_значение_переменного_тока (11.05.2021)