В статье автор описывает процесс по топологической оптимизации поворотного кулака передней подвески снегохода Фронтьер 1000 в программном модуле APM FEM работающем на базе Компас-3D, а также опыт применения системы контроля версий Git, в связке с платформой GitHub, в данной работе.

Ключевые слова: APM FEM, топологическая оптимизация, Компас-3D, система контроля версий, Git, GitHub, передняя подвеска снегохода, поворотный кулак, Фронтьер 1000.

Топологическая оптимизация — это метод, используемый в инженерии и производстве, который позволяет оптимизировать форму и структуру объектов с использованием минимального количества материала. Этот метод основан на анализе и изменении распределения материала внутри объекта с целью достижения оптимальных механических свойств при максимальной жесткости или минимальной массе конструкции [1]. В процессе работы над проектом проведен анализ существующих моделей подвесок снегоходов и исследованы их характеристики с целью определения проблемных зон и улучшения их производительности [2]. Рассмотрены алгоритмы топологической оптимизации и функционирование реализующего их программного обеспечения. Затем применена методика топологической оптимизации для определения оптимальной формы и структуры подвески, учитывая механические нагрузки, требования к прочности и жесткости [3].

В данной работе мы рассматривали практическое применение российских программ для 3D-моделирования и инженерного анализа в связке с системой контроля версий Git на примере детали поворотного кулака передней подвески снегохода Фронтьер 1000. Цель работы — освоить инструменты для создания модели, проведения расчетов на прочность и оптимизации ее конструкции, а также перенести опыт работы с системой контроля версий Git из среды разработки программного обеспечения в среду разработки инженерных конструкций. Для создания трехмерной модели поворотного кулака мы использовали отечественную САПР КОМПАС-3D [4]. Анализ прочности и топологическая оптимизация была выполнена в специализированном модуле — системе прочностного анализа APM FEM [5], которая интегрируется с КОМПАС-3D. Контроль версий мы производили в системе Git [6], а хранение версий вели через платформу GitHub [7].

Разработка улучшенной модели поворотного кулака снегохода состояла из нескольких этапов: 1) анализ требований; 2) проектирование базовой модели; 3) оптимизация формы и распределения материала; 4) создание и анализ оптимизированной модели; 5) тестирование и сравнение.

Для моделирования, анализа прочности и топологической оптимизации необходимы были следующие программы и аппаратное обеспечение: КОМПАС-3D, APM FEM, Git, GitHub, компьютер с операционной системой Windows 10 или 11, обладающий 8 Гб оперативной памяти, видеокарта с поддержкой OpenGL 2, остальные параметры минимально возможной конфигурации компьютера для установки и запуска КОМПАС-3D определяются минимальным системным требованиям для соответствующих операционных систем.

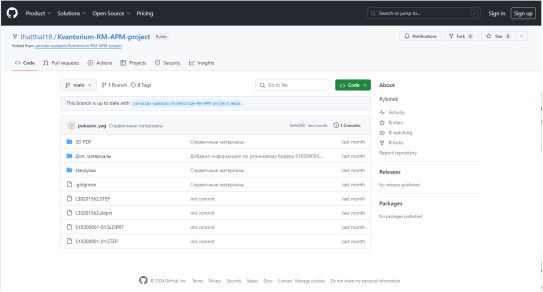

Для удобства работы над проектом и хранения всех данных был создан репозиторий на платформе GitHub. Исходные файлы с геометрией деталей снегохода, любезно предоставленные производителем АО «Русская механика», были загружены в данный репозиторий (рис.1). Для взаимодействия с репозиторием и синхронизации файлов использовалось бесплатное приложение GitHub Desktop. Все промежуточные и финальные результаты работы также сохранялись в этом репозитории, что обеспечило удобство доступа и контроля версий проекта.

Рис. 1. Открытый репозиторий на платформе GitHub с исходными и расчетными данными и файлами проекта

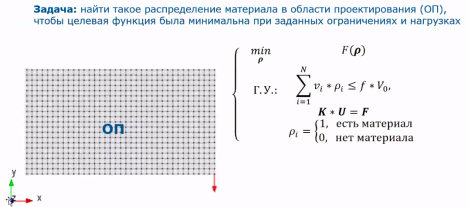

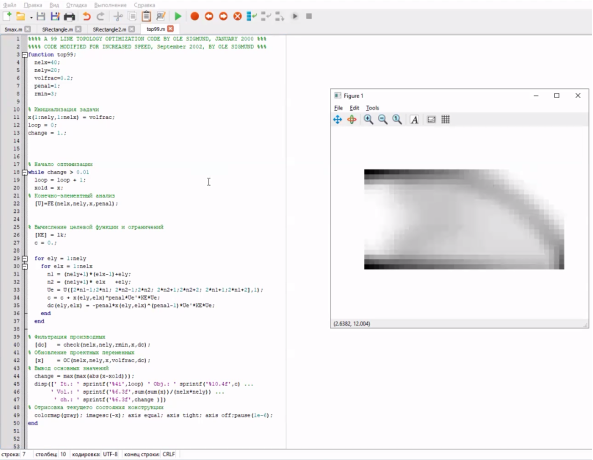

Получив доступ к необходимому программному обеспечению, мы приступили к углубленному изучению теоретических основ топологической оптимизации (рис. 2). Особое внимание было уделено принципам работы алгоритмов и их практической реализации в программном коде (рис. 3).

Рис. 2. Теоретические основы топологической оптимизации

Рис. 3. Реализация алгоритма топологической оптимизации в программном коде

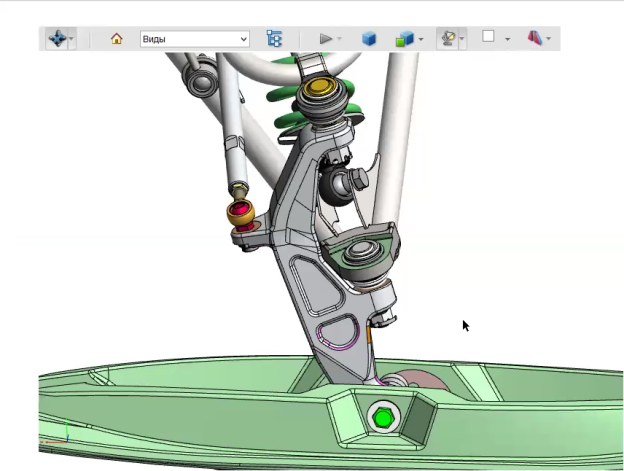

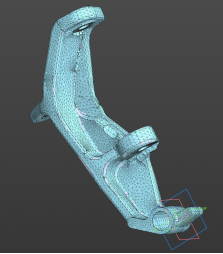

Вооружившись знаниями, мы смогли перейти к практической части проекта — топологической оптимизации рычага подвески снегохода. На представленной трехмерной модели снегохода отчетливо виден поворотный кулак (рис. 4) — деталь сложной формы, играющая ключевую роль в работе передней подвески. Располагаясь в ее нижней части, поворотный кулак служит связующим звеном между несколькими важными компонентами: рама снегохода (верхняя часть поворотного кулака прочно закреплена на раме, обеспечивая необходимую подвижность всей конструкции подвески), амортизатор и пружина (несмотря на то, что крепление амортизатора на представленной модели отсутствует, логично предположить его соединение с поворотным кулаком или с непосредственно примыкающим к нему рычагом подвески), шаровая опора (в нижней части поворотного кулака отчетливо просматривается сопряжение с шаровой опорой, через которую происходит передача нагрузок между лыжей и рамой снегохода, обеспечивая контакт лыжи с поверхностью и гашение вибраций).

Рис. 4. Поворотный кулак передней подвески снегохода Фронтьер 1000

Таким образом, поворотный кулак представляет собой важнейший элемент передней подвески снегохода, от его прочности, жесткости и массы напрямую зависят ходовые качества и управляемость машины. Именно поэтому данный элемент был выбран в качестве объекта топологической оптимизации. Применение данного метода позволит снизить вес поворотного кулака без ущерба для его функциональных свойств, что положительно скажется на общих характеристиках снегохода.

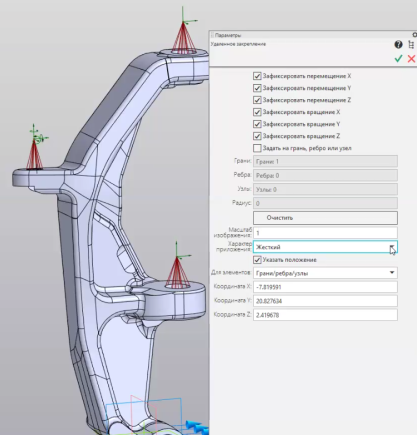

Можно приступать к основным этапам создания расчетной модели. Переходим в APM FEM и выбираем “Удаленное закрепление”. С помощью него мы сможем моделировать резинометаллические шарниры. Задаём удалённые закрепления со следующими параметрами (рис. 5).

Рис. 5. “Удаленное закрепление” на поворотном кулаке передней подвески снегохода Фронтьер 1000

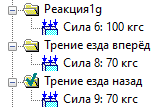

Также необходимо закрепить деталь снизу. Фиксируем вращение только по Y. Затем задаём загружения на поворот лыжи. Также задаём загружения на сопротивление движению передающиеся от лыжи. Всего их 3 (рис. 6):

Рис. 6. Нагрузки на поворотном кулаке передней подвески снегохода Фронтьер 1000

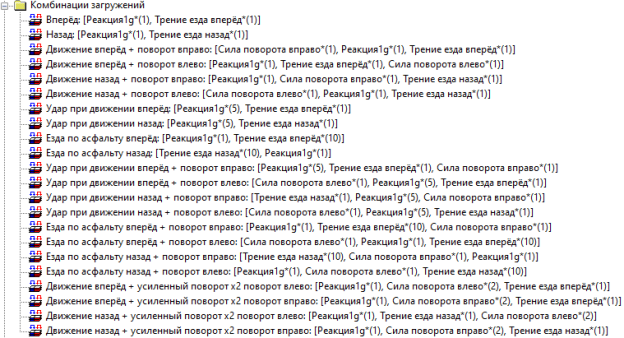

Следующим шагом будет создание комбинаций загружений для нашей детали (рис. 7). Важно задать максимально возможное количество корректных комбинаций, так как это напрямую влияет на точность оптимизации. Чем больше вариантов нагрузок мы учтем, тем эффективнее и надежнее будет итоговый дизайн. При подборе комбинаций загружений учитываются как стандартные сценарии эксплуатации детали, так и ситуации с повышенными нагрузками, например, езда по асфальту, где трение значительно возрастает.

Рис. 7. Комбинации загружений на поворотном кулаке передней подвески снегохода Фронтьер 1000

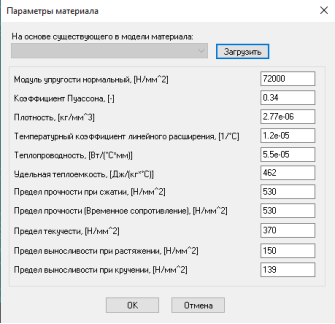

В программе APM FEM выбираем раздел «Материал» и назначаем для всей детали материал «Материал на основе Д16Т». Не забудьте указать все необходимые параметры этого материала (рис. 8).

Рис. 8. Параметры материала поворотного кулака передней подвески снегохода Фронтьер 1000

Конечно-элементная сетка — это основа для проведения расчетов методом конечных элементов. Она представляет собой набор точек (узлов сетки), соединенных между собой линиями, которые формируют конечные элементы. На каждом из этих элементов определены функции формы, необходимые для аппроксимации решения. Чтобы сгенерировать КЭ сетку в программе APM FEM, перейдите в раздел «Генерация КЭ сетки» и укажите необходимые параметры. Устанавливаем максимальную длину стороны элемента равной 10 мм. Это оптимальный размер сетки для данной конструкции, обеспечивающий баланс между точностью расчета и вычислительной сложностью. Важно: выбираем 4-узловые тетраэдры, поскольку 10-узловые элементы значительно увеличивают время расчета топологической оптимизации без существенного повышения точности. Ставим галочку «Для топологической оптимизации», чтобы получить равномерную сетку, необходимую для корректного построения равнотолщиных элементов. Запускаем генерацию КЭ сетки. Теперь у нас есть готовое конечно-элементное разбиение для дальнейших расчетов (рис. 9).

Рис. 9. КЭ сетка модели поворотного кулака передней подвески снегохода Фронтьер 1000

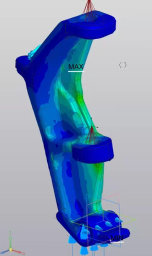

Перед тем как перейти к оптимизации, важно убедиться в корректности созданной модели и настроек. Для этого проводим статический расчет. Во вкладке «Разбиение и расчет» нажимаем кнопку «Расчет» и выбираем тип расчета «Линейная статика». После завершения расчета, открываем карту результатов для анализа полученных данных (рис. 10).

Рис. 10. Карта результатов расчета напряжений поворотного кулака передней подвески снегохода Фронтьер 1000

Проанализируем полученные результаты, например, изучим карту перемещений для загружения 0. Это позволит нам оценить поведение конструкции под действием данной нагрузки и выявить потенциальные проблемные зоны. Перемещения составляют сотые доли милиметра. Полученные максимальные напряжения составляют 20 МПа. Важно отметить, что для подобных конструкций в реальных условиях эксплуатации типичны значения напряжений порядка 150–200 МПа. Статический расчёт показал корректность модели и настроек, поэтому мы можем перейти к этапу топологической оптимизации.

Целью топологической оптимизации является поиск наиболее жесткой конструкции с учетом заданных ограничений. Основные параметры оптимизации: 1) максимизация жесткости по всем расчетным случаям; 2) ограничение по объему 30 % от объема исходной заготовки (значение по умолчанию); 3) максимальные напряжения не должны превышать предел текучести материала.

Настройка параметров в программе: 1) в разделе «Топологическая оптимизация» выбираем задачу «Максимизация жесткости»; 2) указываем тело заготовки рычага в качестве области проектирования; 3) задаем ограничение по объему — 30 %; 4) активируем опцию «Ограничение минимальной толщины»; 5) устанавливаем минимальную толщину равной 20 мм (двойной габарит конечного элемента с учетом выбранного шага сетки 10 мм). Такая настройка позволит получить оптимизированную конструкцию с учетом технологических ограничений на минимальную толщину стенок. В качестве расчетных случаев указываем каждое из загружений, которое ввели ранее. Во вкладке “Топологическая оптимизация” выбираем параметры расчета, указываем оптимизатор «OC». Количество итераций по умолчанию– 150. Перед запуском топологической оптимизации необходимо перегенерировать конечно-элементную сетку, чтобы обновить данные для расчета.

После завершения первого этапа оптимизации анализируем полученную модель. Для более детального контроля напряжений добавляем отклик «Глобальное напряжение» для всех расчетных случаев. Устанавливаем ограничение по напряжению с запасом, чтобы визуально контролировать зоны повышенных напряжений. Для повышения эффективности оптимизации изменяем алгоритм на «NLOPT_NEW».

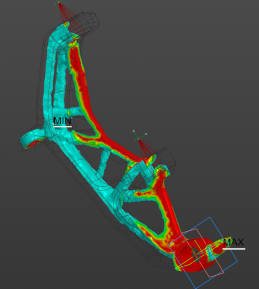

Переходим в карту результатов, выбираем тип расчета «Топологическая оптимизация» — объемная доля. На данном этапе мы можем оптимизировать геометрию, удаляя конечные элементы с объёмной долей близкой к 0. Это позволит избавиться от «лишнего» материала, который практически не участвует в работе конструкции. Установим значение отсечки 0.65. Это позволит убрать элементы с низкой плотностью материала и получить более четкую картину распределения материала в оптимизированной конструкции. Для более детальной проработки геометрии детали можно выполнить несколько итераций с разными значениями отсечки. В результате мы получим наглядную модель оптимизированной детали (рис. 11), готовую к дальнейшему анализу и доработке.

Рис. 11. Карта результатов топологической оптимизации поворотного кулака передней подвески снегохода Фронтьер 1000

Финальный контроль и экспорт модели: проверка напряжений (перед экспортом модели необходимо убедиться, что максимальные напряжения во всех расчетных случаях не превышают предел текучести материала при заданном ограничении по объему (30 %)), экспорт модели (готовую модель детали можно экспортировать в формате STL для передачи конструктору), просмотр модели (файл STL можно открыть и просмотреть в любой программе для работы с 3D-моделями). Таким образом, мы получили оптимизированную модель детали, готовую для дальнейшей работы конструктора.

В ходе данного проекта удалось углубить знания в области топологической оптимизации, изучив теоретические основы, освоив программное обеспечение КОМПАС-3D с приложением APM FEM и подробно описав весь процесс оптимизации и контроля версий с помощью Git. Предложенный метод, основанный на минимизации энергии деформации, позволяет эффективно находить оптимальные конструктивные решения с максимальной жесткостью при заданных ограничениях на объем и напряжения. Результаты проекта, включая исходный код и примеры применения, опубликованы в публичном репозитории GitHub. Дальнейшее развитие проекта видится в реализации дополнительных возможностей, таких как: решение задачи оптимизации по критерию минимальной массы, а также исследование и внедрение алгоритмов многокритериальной оптимизации для учета различных противоречивых требований к конструкции.

Литература:

1. Топологическая оптимизация конструкций — НТЦ «АПМ». — Текст: электронный // Инженерные расчеты для машиностроения и строительства — НТЦ «АПМ»: [сайт]. — URL: https://apm.ru/optimization (дата обращения: 31.05.2024).

2. Дерунов Г. П., Кириндас А. М., Ксенофонтов И. В. Машинная тяга саней. История русского снегохода //Рыбинск: Mедиарост. — 2021.

3. Пуказов, Я. Г. Топологическая оптимизация рычага задней подвески Tesla Model S / Я. Г. Пуказов. — Текст: электронный // Личный сайт Ярослава Пуказова: [сайт]. — URL: https://yaroslav.pukazov.ru/blog/topological-optimization-Tesla-Model-S-lever/ (дата обращения: 31.05.2024).

4. КОМПАС-3D: О программе — официальный сайт САПР КОМПАС. — Текст: электронный // КОМПАС-3D. Официальный сайт САПР КОМПАС: [сайт]. — URL: https://kompas.ru/kompas-3d/about/ (дата обращения: 31.05.2024).

5. Система прочностного анализа APM FEM для КОМПАС-3D — НТЦ «АПМ». — Текст: электронный // Инженерные расчеты для машиностроения и строительства — НТЦ «АПМ»: [сайт]. — URL: https://apm.ru/apm-fem (дата обращения: 31.05.2024).

6. Chacon S., Straub B. Pro git. — Springer Nature, 2014. — С. 456.

7. GitHub: Let’s build from here · GitHub. — Текст: электронный // GitHub: [сайт]. — URL: https://github.com/ (дата обращения: 31.05.2024).